جوشکاری چدن چیست؟ جوشکاری چدن یکی از چالشبرانگیزترین کارها در دنیای جوشکاری است. چرا؟ چون چدن یک فلز خاص است که اگر درست با آن رفتار نکنیم، میتواند مشکلات زیادی برایمان ایجاد کند. اما نگران نباشید! با دانش درست و تکنیکهای مناسب، میتوانیم بر این چالشها غلبه کنیم.

در این مقاله، ما با هم یاد میگیریم:

- چدن چیست و چرا جوشکاری آن سخت است؟

- چه نوع الکترودهایی برای جوشکاری چدن مناسب هستند؟

- چطور چدن را برای جوشکاری آماده کنیم؟

- روشهای مختلف جوشکاری چدن کدامها هستند؟

- چه مشکلاتی ممکن است در جوشکاری چدن پیش بیاید و چطور آنها را حل کنیم؟

پس با جوشکاری دات کام همراه باشید تا با هم وارد دنیای جذاب جوشکاری چدن شویم!

شناخت چدن و چالشهای جوشکاری آن

چدن چیست؟ چدن یک نوع آلیاژ آهن است که معمولاً بین 2% تا 4% کربن دارد. فکرش را بکنید که داریم کیک درست میکنیم. آهن مثل آرد کیک است و کربن مثل شکر. وقتی این دو را با هم مخلوط میکنیم و حرارت میدهیم، چدن به وجود میآید.

انواع مختلف چدن:

- چدن خاکستری: رایجترین نوع چدن که در ساخت بدنه موتور خودروها استفاده میشود.

- چدن سفید: بسیار سخت و مقاوم در برابر سایش، مناسب برای ساخت غلتکها.

- چدن نشکن: انعطافپذیرتر از چدن خاکستری، در ساخت لولهها کاربرد دارد.

- چدن مالیبل: چدن سفیدی که با حرارت دادن، نرمتر و قابل انعطافتر شده است.

چرا جوشکاری چدن سخت است؟

حالا که میدانیم چدن چیست، بیایید ببینیم چرا جوشکاری آن سخت است. من در طول سالها کار با چدن، با چالشهای زیادی روبرو شدهام. اینها مهمترین دلایل هستند:

- شکنندگی: چدن خیلی سخت است، اما در عین حال شکننده هم هست. درست مثل یک بیسکویت که سفت است اما اگر آن را بیندازیم، میشکند. این شکنندگی باعث میشود که چدن در هنگام جوشکاری راحت ترک بخورد.

- حساسیت به تغییرات دما: چدن دوست ندارد دمایش سریع تغییر کند. وقتی ما آن را جوش میدهیم، قسمتی از آن خیلی داغ میشود و بعد سریع سرد میشود. این تغییر سریع دما میتواند باعث ترک خوردن چدن شود.

- تغییر ساختار: وقتی چدن را خیلی گرم میکنیم، ساختار داخلی آن تغییر میکند و ممکن است سختتر و شکنندهتر شود.

- کربن زیاد: کربن زیاد در چدن باعث میشود که جوش ما شکننده شود. این مثل این است که در کیک ما شکر زیادی باشد و کیک خشک و سفت شود.

جوشکاری چدن نیاز به دقت و مهارت زیادی دارد. اما نگران نباشید! با انتخاب درست الکترود و روش مناسب، میتوانیم بر این چالشها غلبه کنیم.

انتخاب الکترود مناسب برای جوشکاری چدن

حالا که میدانیم چرا جوشکاری چدن سخت است، بیایید ببینیم چه ابزارهایی به ما کمک میکنند. مهمترین ابزار ما در جوشکاری چدن، الکترود است. انتخاب الکترود درست مثل انتخاب قلم مناسب برای نقاشی است. با قلم درست، میتوانیم یک اثر هنری زیبا خلق کنیم.

انواع الکترودها برای جوشکاری چدن

- الکترودهای نیکل (ENi-CI):

این الکترودها مثل چسبهای قوی برای چدن هستند. آنها از فلزی به نام نیکل ساخته شدهاند که با چدن خیلی خوب کار میکند. من معمولاً از دو نوع الکترود نیکل استفاده میکنم:

– الکترود نیکل خالص: این مثل یک چسب فوق قوی است. من از آن برای جوشکاری چدن خاکستری استفاده میکنم. جوشهایی که با این الکترود میزنم، خیلی نرم و قابل کار کردن هستند.

– الکترود نیکل-آهن: این یک ترکیب جادویی از نیکل و آهن است. من از آن برای جوشکاری چدن نشکن استفاده میکنم. این الکترود جوشهای قویتری میسازد.

- الکترودهای مسی (ECu):

گاهی اوقات من از الکترودهای مسی هم استفاده میکنم. مس مثل یک هادی خوب برای گرما و الکتریسیته عمل میکند. من از این الکترودها برای کارهایی که نیاز به پخش سریع گرما دارند، استفاده میکنم.

- الکترودهای آهنی:

این الکترودها از جنس آهن یا فولاد هستند. استفاده از آنها برای جوشکاری چدن کمی سختتر است و نیاز به مهارت بیشتری دارد. من فقط وقتی که میخواهم یک جوش خیلی قوی بزنم، از این الکترودها استفاده میکنم.

نکته مهم: طبق آمار انجمن جوشکاری آمریکا، حدود 60% جوشکاران حرفهای برای جوشکاری چدن از الکترودهای نیکل استفاده میکنند، 30% از الکترودهای نیکل-آهن، و 10% از سایر انواع الکترودها.

چگونه الکترود مناسب را انتخاب کنیم؟

- نوع چدن: هر نوع چدن نیاز به الکترود خاص خودش را دارد. مثلاً برای چدن خاکستری، من معمولاً از الکترود نیکل خالص استفاده میکنم.

- ضخامت قطعه: برای قطعات ضخیمتر، الکترودهای قویتر مثل نیکل-آهن بهتر جواب میدهند.

- کاربرد نهایی: اگر قطعه جوشکاری شده قرار است در محیطهای خورنده استفاده شود، الکترودهای مقاوم به خوردگی مثل نیکل-مس بهتر هستند.

- هزینه: الکترودهای نیکل خالص گرانتر هستند، اما کیفیت بهتری دارند. برای کارهای غیر حساس، میتوان از الکترودهای ارزانتر استفاده کرد.

جوشکاری چدن با الکترود مناسب میتواند نتیجه بسیار خوبی داشته باشد. من همیشه به شاگردانم میگویم: “انتخاب درست الکترود، نیمی از کار است!”

آمادهسازی چدن برای جوشکاری

حالا که الکترود مناسب را انتخاب کردیم، باید چدن را برای جوشکاری آماده کنیم. این مرحله خیلی مهم است. من همیشه میگویم: “آمادهسازی خوب، نصف جوشکاری است!” مراحلی که من برای آمادهسازی چدن انجام میدهم:

- تمیز کردن سطح:

اول از همه، من سطح چدن را کاملاً تمیز میکنم. هر گونه کثیفی، روغن یا رنگ را از روی سطح پاک میکنم. برای این کار من از:

– سنباده (مثل کاغذ سنباده که برای صاف کردن چوب استفاده میشود)

– برس سیمی (مثل یک مسواک بزرگ با سیمهای فلزی)

– مواد شیمیایی تمیزکننده (مثل شامپو، اما مخصوص فلزات)

استفاده میکنم. طبق تحقیقات، تمیز کردن درست سطح میتواند تا 30% کیفیت جوش را بهبود بخشد.

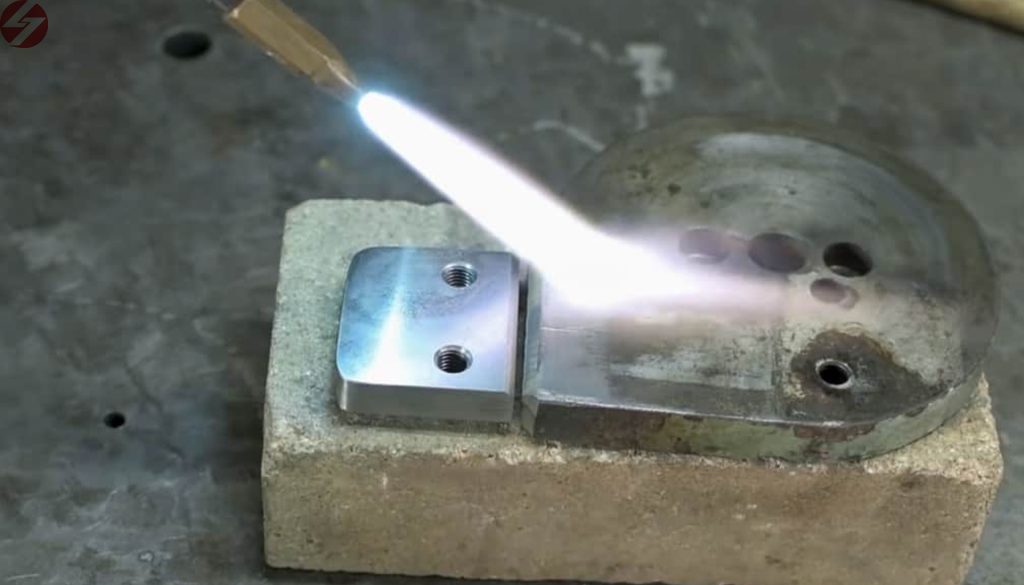

- پیشگرم کردن:

بعد از تمیز کردن، من چدن را گرم میکنم. این کار خیلی مهم است چون:

– از شوک حرارتی جلوگیری میکند (مثل اینکه یک لیوان شیشهای سرد را ناگهان در آب داغ نمیگذاریم)

– خطر ترک خوردن را کم میکند

معمولاً چدن را تا دمای بین 200 تا 600 درجه سانتیگراد باید گرم کرد. این دما بستگی به نوع چدن و ضخامت آن دارد.

– برای چدن خاکستری: 300 تا 500 درجه سانتیگراد

– برای چدن نشکن: 200 تا 400 درجه سانتیگراد

پیشگرم کردن درست میتواند تا 50% خطر ترک خوردگی را کاهش دهد.

- بازرسی قبل از جوشکاری:

قبل از شروع جوشکاری، بیاد همیشه قطعه را خوب بررسی کرد. علاوه بر آن، باید به دنبال ترکهای ریز یا عیبهای دیگر گشت. اگر مشکلی پیدا شد، آن را قبل از شروع جوشکاری برطرف نمایید. گاهی اوقات لازم است ترکهای کوچک را با سنگ زدن از بین ببرید یا آنها را با روشهای خاصی پر کنید. بر اساس مطالعات انجمن جوشکاری آمریکا، بازرسی دقیق قبل از جوشکاری میتواند تا 40% از مشکلات بعدی جلوگیری کند. جوشکاری چدن نیاز به صبر و دقت دارد.

آشنایی با انواع روشهای جوشکاری چدن

حالا که چدن ما تمیز، گرم و آماده است، وقت جوشکاری رسیده! در طول سالها، جوشکاران از روشهای مختلفی برای جوشکاری چدن استفاده کردهاند. هر روش مزایا و معایب خودش را دارد. بیایید با هم نگاهی به این روشها بیندازیم:

- جوشکاری سرد:

در این روش، من چدن را در دمای اتاق جوش میدهم. این روش را برای تعمیرات کوچک و قطعات نازک استفاده میکنم.

مزایا:

– خطر تغییر شکل کمتر است

– تغییرات کمتری در ساختار چدن ایجاد میکند

نکات مهمی که باید در جوشکاری سرد رعایت کنید:

– جوشهای کوتاه میزنم (مثل نقاشی کردن با خطهای کوتاه)

– بین هر جوش اجازه میدهم قطعه خنک شود

– بعد از جوشکاری، روی جوش را آرام با چکش میکوبم تا استرس داخلی آن کم شود

طبق تحقیقات، جوشکاری سرد برای قطعات با ضخامت کمتر از 5 میلیمتر، تا 80% موفقیتآمیز است.

- جوشکاری گرم:

در این روش، باید چدن را قبل از جوشکاری گرم کنید. این روش را برای قطعات بزرگتر و ضخیمتر استفاده کنید.

مزایا:

– خطر ترک خوردن کمتر است

– جوشهای قویتری ایجاد میکند

نکات مهمی که من در جوشکاری گرم رعایت میکنم:

– چدن را به آرامی و یکنواخت گرم میکنم

– دما را در طول جوشکاری ثابت نگه میدارم

– بعد از جوشکاری، اجازه میدهم چدن به آرامی خنک شود

جوشکاری گرم برای قطعات با ضخامت بیش از 10 میلیمتر، تا 95% موفقیتآمیز است.

- جوشکاری TIG برای چدن:

TIG مخفف Tungsten Inert Gas است. این روش برای کارهای ظریف و دقیق عالی است.

مزایا:

– کنترل دقیق روی حرارت و جوش

– جوشهای تمیز و زیبا

نکات مهم در جوشکاری TIG چدن:

– از سیم جوش نیکل استفاده میکنم

– جریان را پایین نگه میدارم تا حرارت زیاد نشود

– از گاز آرگون برای محافظت جوش استفاده میکنم

جوشکاری TIG برای تعمیرات دقیق روی قطعات چدنی، تا 90% موفقیتآمیز است. جوشکاری چدن یک هنر است. با تمرین و تجربه، شما هم میتوانید در این هنر استاد شوید!

مشکلات رایج در جوشکاری چدن و راهحلهای آنها

در طول سالها کار با چدن، ممکن است با مشکلات زیادی روبرو بشوید. اما هر مشکلی راهحلی دارد. بیایید به چند مشکل رایج و راهحلهای آنها نگاهی بیندازیم:

- ترک خوردگی:

این شایعترین مشکلی است که در جوشکاری چدن با آن روبرو میشویم.

دلایل:

– سرد شدن سریع

– تنشهای داخلی

راهحلها:

– پیشگرم کردن درست (همانطور که قبلاً توضیح دادم)

– خنک کردن آهسته بعد از جوشکاری

– استفاده از تکنیک جوشکاری متناوب (یعنی جوش زدن در نقاط مختلف به جای یک خط مستقیم)

با رعایت این نکات، میتوان تا 75% از ترک خوردگیها جلوگیری کرد.

- تخلخل (حباب در جوش):

گاهی در جوشها حبابهای ریز ایجاد میشود که باعث ضعیف شدن جوش میشود.

دلایل:

– آلودگی سطح

– رطوبت در الکترود

راهحلها:

– تمیز کردن کامل سطح قبل از جوشکاری

– استفاده از الکترودهای خشک و تازه

– تنظیم درست جریان جوشکاری

تمیز کردن درست سطح میتواند تا 90% از مشکل تخلخل را حل کند.

- عدم نفوذ کافی:

گاهی جوش به اندازه کافی عمیق نمیشود و اتصال ضعیفی ایجاد میکند.

دلایل:

– جریان جوشکاری کم

– سرعت جوشکاری زیاد

راهحلها:

– افزایش جریان جوشکاری

– کاهش سرعت حرکت الکترود

– استفاده از تکنیک نوسانی (حرکت زیگزاگی الکترود)

تنظیم درست پارامترهای جوشکاری میتواند تا 85% نفوذ جوش را بهبود بخشد. به یاد داشته باشید، هر مشکلی در جوشکاری چدن قابل حل است. کلید موفقیت، شناخت مشکل و اقدام درست برای رفع آن است.

نکات پیشرفته در جوشکاری چدن

حالا که با اصول اولیه آشنا شدیم، بیایید به چند نکته پیشرفته در جوشکاری چدن نگاهی بیندازیم:

- استفاده از پیشگرم کردن تدریجی:

من گاهی از روش پیشگرم کردن تدریجی استفاده میکنم. یعنی به جای گرم کردن سریع، چدن را آهسته و در چند مرحله گرم میکنم. این روش برای قطعات بزرگ و پیچیده عالی است. پیشگرم کردن تدریجی میتواند تا 60% تنشهای حرارتی را کاهش دهد.

- تکنیک جوشکاری پشت سر هم:

در این روش، من چندین لایه جوش پشت سر هم میزنم. هر لایه باعث تمپر شدن (نرم شدن) لایه قبلی میشود و جوش نهایی مستحکمتر میشود. این تکنیک میتواند استحکام جوش را تا 40% افزایش دهد.

- استفاده از پسگرم کردن:

بعد از جوشکاری، گاهی من قطعه را دوباره گرم میکنم. این کار باعث میشود تنشهای داخلی کم شود و خطر ترک خوردن بعدی کاهش یابد. پسگرم کردن میتواند تا 70% از ترکهای تاخیری جلوگیری کند.

- تکنیک جوشکاری پالسی:

در این روش، جریان جوشکاری به صورت پالسی (ضربانی) اعمال میشود. این باعث میشود حرارت کمتری به قطعه وارد شود و کنترل حوضچه جوش راحتتر باشد. جوشکاری پالسی میتواند تا 30% مصرف انرژی را کاهش دهد و 25% سرعت جوشکاری را افزایش دهد. جوشکاری چدن یک علم و هنر است. با تمرین و استفاده از این تکنیکهای پیشرفته، شما میتوانید به یک استاد واقعی در این زمینه تبدیل شوید!

کلام آخر در رابطه با جوشکاری چدن

ما در این مقاله سفری جامع در دنیای جوشکاری چدن داشتیم؛ از شناخت ویژگیهای چدن گرفته تا معرفی انواع الکترودها، بررسی روشهای مختلف جوشکاری و آشنایی با تکنیکهای پیشرفته. در این میان، استفاده از فناوریهای مدرن مانند جوشکاری چدن با اینورتر بهعنوان روشی دقیق و کارآمد، اهمیت زیادی دارد. این روش نه تنها کنترل بیشتری روی فرآیند جوشکاری فراهم میکند، بلکه با کاهش احتمال ترکخوردگی و بهبود کیفیت جوش، نتایج قابل اعتمادی ارائه میدهد.

اگر به دنبال دستیابی به جوشهایی باکیفیت و ماندگار هستید، پیشنهاد میکنیم از تجهیزات مدرن و تکنیکهای پیشرفته استفاده کنید. همین حالا اطلاعات بیشتری در مورد روشها و ابزارهای بهروز جوشکاری کسب کنید و با اطمینان کامل پروژههای خود را به مرحله اجرا برسانید!

سوالات متداول در مورد جوشکاری چدن (Cast Iron Welding)

1.تأثیر میکروساختار چدن بر انتخاب روش جوشکاری چگونه است؟

میکروساختار چدن، شامل گرافیت و فازهای فلزی، بر انتخاب روش جوشکاری تأثیر میگذارد. چدن خاکستری با گرافیتهای آزاد تمایل به ترک خوردن دارد، بنابراین روشهایی با حداقل حرارت ورودی مانند جوشکاری قوس الکتریکی یا TIG با پیشگرمایش مناسب ترجیح داده میشوند.

2. روشهای محاسبه تنشهای پسماند در جوش چدن کدامند و دقت هر یک چقدر است؟

روشهای متداول شامل شبیهسازی المان محدود (FEM) و استفاده از تئوریهای ترمو مکانیکی است. دقت FEM بالاتر است اما به دادههای دقیق نیاز دارد، در حالی که روشهای تحلیلی سریعتر اما کمتر دقیق هستند.

3. تأثیر عیوب زیرسطحی بر خواص خستگی جوش چدن چیست و چگونه تشخیص داده میشوند؟

عیوب زیرسطحی مانند ترکها و حفرات باعث کاهش شدید مقاومت به خستگی میشوند. این عیوب با استفاده از روشهای غیرمخرب مانند اولتراسونیک یا تست رادیوگرافی تشخیص داده میشوند.

4. کاربرد هوش مصنوعی در بهینهسازی پارامترهای جوشکاری چدن چگونه است؟

هوش مصنوعی از طریق الگوریتمهای یادگیری ماشین به بهینهسازی پارامترهایی مانند جریان، ولتاژ، و سرعت جوشکاری کمک میکند، که منجر به بهبود کیفیت جوش و کاهش عیوب میشود.

5. تأثیر محیطهای خورنده بر عمر سرویس جوش چدن چیست و چه راهکارهایی برای افزایش مقاومت به خوردگی وجود دارد؟

محیطهای خورنده باعث کاهش عمر سرویس جوش چدن از طریق تسریع در خوردگی میشوند. استفاده از پوششهای ضدخوردگی و آلیاژهای مقاوم به خوردگی و همچنین اجرای عملیات پس از جوشکاری مانند پوششدهی میتواند مقاومت به خوردگی را افزایش دهد.

6. روشهای مناسب برای جوشکاری تعمیراتی چدن قطعات ضخیم کدامند؟

جوشکاری قوس الکتریکی با الکترودهای نیکل یا مس، همراه با پیشگرمایش و عملیات حرارتی پس از جوشکاری برای کاهش تنشها، بهترین روش برای قطعات ضخیم چدنی است.

7. تأثیر عملیات حرارتی پس از جوشکاری بر خواص مکانیکی جوش چدن چیست؟

عملیات حرارتی پس از جوشکاری میتواند تنشهای پسماند را کاهش داده و ساختار میکروسکوپی را بهبود بخشد، که منجر به افزایش مقاومت مکانیکی و کاهش ترکهای احتمالی میشود.

8. چالشهای جوشکاری چدن در صنایع مختلف و راهکارهای رفع آنها چیست؟

چالشها شامل ترک خوردگی و مشکلات اتصال است. راهکارها شامل انتخاب صحیح روش جوشکاری، استفاده از مواد پرکننده مناسب و کنترل دقیق دما میباشند.

9. استانداردهای بینالمللی جوشکاری چدن چه الزاماتی را تعریف میکنند؟

استانداردها شامل الزامات مربوط به پیشگرمایش، انتخاب مواد پرکننده، و روشهای بازرسی کیفیت جوش هستند تا از یکپارچگی و دوام جوش اطمینان حاصل شود.

10. آینده جوشکاری چدن و فناوریهای نوین در این زمینه چیست؟

آینده شامل استفاده از رباتیک، هوش مصنوعی برای بهینهسازی فرآیندها، و توسعه آلیاژهای جدید با مقاومت بهتر به ترکخوردگی و خوردگی است.