اگر قدم در دنیای جوشکاری گذاشتهاید یا پروژهای در دست دارید که کیفیت اتصال فلزات در آن حیاتی است، احتمالاً با دوراهی مهمی روبرو شدهاید: چه زمانی باید از فیلر جوش استفاده کنم و چه زمانی سیم جوش انتخاب بهتری است؟ این پرسش، کلید دستیابی به جوشی مستحکم، اقتصادی و از نظر فنی بینقص است. تصمیمی اشتباه در این مرحله میتواند استحکام اتصال را به خطر انداخته، هزینهها را به طور ناخواسته افزایش دهد و حتی منجر به خرابی قطعه نهایی شود.

اما چه تفاوتی بین این دو مادهی مصرفی وجود دارد که چنین اهمیتی را به انتخاب آنها میبخشد؟

با وجود تصور رایج مبنی بر یکسان بودن فیلر جوش و سیم جوش، واقعیت این است که آنها در ساختار فیزیکی، نحوهی تغذیه به حوضچه مذاب و گسترهی کاربردهای صنعتی تفاوتهای بنیادینی دارند. درک این تمایزات برای هر جوشکار حرفهای، تکنسین فنی و دانشجوی رشتهی مهندسی مکانیک که با فرآیندهای اتصال فلزات سروکار دارد، یک ضرورت است.

در این راهنما، با زبانی ساده و رویکردی کاملاً کاربردی، به بررسی دقیق مفهوم فیلر جوش، تشریح تفاوتهای آن با سیم جوش و ارائهی معیارهای کلیدی برای انتخاب بهینه در پروژههای گوناگون خواهیم پرداخت. اگر به دنبال ارتقای دانش خود در زمینهی جوشکاری و اتخاذ تصمیمات آگاهانهتر در پروژههای آتی هستید، تا انتهای این مطلب همراه ما باشید.

فیلر جوش چیست؟

فیلر جوش (Welding Filler)، که اغلب با نام فلز پرکننده (Filler Metal) نیز شناخته میشود، در واقع مادهی اصلی و تعیینکنندهی کیفیت اتصال در بسیاری از فرآیندهای جوشکاری به شمار میرود. این مادهی مصرفی، نقشی فراتر از صرفاً پر کردن فاصلهی بین دو قطعه فلزی ایفا میکند؛ بلکه با ذوب شدن در حوضچه جوش، ساختار متالورژیکی اتصال را شکل داده و استحکام، یکپارچگی و خواص مکانیکی نهایی آن را تضمین میکند.

در فرآیندهای رایجی همچون جوشکاری قوسی دستی (SMAW) و جوشکاری با گاز تنگستن (GTAW یا TIG)، فیلر معمولاً به شکل میلههای مستقیم یا مفتولهای تغذیه شونده به صورت دستی یا مکانیکی به حوضچه مذاب افزوده میگردد. انتخاب دقیق نوع و گرید فیلر جوش، بر اساس عواملی نظیر جنس فلزات پایه، نوع اتصال، شرایط بارگذاری قطعهی نهایی و الزامات استاندارد، تأثیر مستقیم و بسزایی بر کیفیت نهایی جوش خواهد داشت.

بنابراین، اگر در ابتدای مسیر یادگیری جوشکاری هستید و هنوز در درک چیستی فیلر جوش ابهام دارید، این بخش، نخستین گام اساسی برای شناخت نقش حیاتی این مادهی مصرفی در ایجاد اتصالات فلزی مطمئن و بادوام در پروژههای حرفهای گوناگون محسوب میشود. در ادامه، با جزئیات بیشتری به اهمیت انتخاب صحیح فیلر جوش خواهیم پرداخت.

بسیار عالی! این ساختار بندی به خوبی تفاوتها و کاربردهای فیلر و سیم جوش را دستهبندی کرده است. برای بازنویسی با هدف ارائه اطلاعات بیشتر و بهتر در ابتدا، میتوانیم در هر بخش، به ویژه در عناوین اصلی، کمی جزئیات کلیدی را اضافه کنیم تا مخاطب در همان نگاه اول، درک عمیقتری پیدا کند. در ادامه، پیشنهاداتی برای بازنویسی هر بخش ارائه میدهم:

انواع فیلرها بر اساس فرآیند جوشکاری (SMAW: الکترود روکشدار، GTAW: مفتول دستی، SAW: پودری، MIG/MAG: سیم پیوسته)

فیلر مورد استفاده در جوشکاری، ارتباط مستقیمی با فرآیند جوشکاری انتخابی دارد و به همین دلیل، در اشکال و استانداردهای متفاوتی تولید و عرضه میشود. هر فرآیند، نیازمندیهای خاص خود را از نظر شکل و ترکیب شیمیایی فیلر دارد تا اتصال بهینه و باکیفیتی حاصل شود.

در فرآیند SMAW یا جوشکاری قوسی دستی، فیلر به شکل الکترود روکشدار شناخته میشود. این الکترود، علاوه بر تأمین فلز پرکننده، پوششی از فلاکس را نیز به همراه دارد که وظیفهی حفاظت از حوضچه جوش و ایجاد سرباره برای محافظت از فلز جوش در حال انجماد را بر عهده دارد. در مقابل، در جوشکاری GTAW (جوشکاری با گاز تنگستن یا آرگون)، فیلر معمولاً به صورت مفتول بدون روکش و با کنترل دقیق دست جوشکار به حوضچه جوش افزوده میگردد، در حالی که حفاظت از حوضچه مذاب توسط گاز آرگون تأمین میشود.

در فرآیندهای نیمهخودکار و تمامخودکار مانند MIG/MAG (جوشکاری با گاز محافظ فعال/غیرفعال) و SAW (جوشکاری قوسی زیر پودری)، انواع فیلر جوش به شکل سیمهای پیوسته و پودرهای مخصوص تغذیه میشوند. در این روشها، انتخاب دقیق جنس و نوع فیلر، به همراه گاز محافظ مناسب (در MIG/MAG) یا پودر فلاکس (در SAW)، نقش بسیار مهمی در تعیین خواص مکانیکی و متالورژیکی جوش نهایی ایفا میکند. آشنایی با این تنوع در انواع فیلر جوش، جوشکاران و مهندسان را قادر میسازد تا در هر پروژهی صنعتی، متناسب با فرآیند، نوع فلز پایه و الزامات کیفی، فیلر ایدهآل را انتخاب نمایند.

فیلرهای جامد، پودری، میلهای و مفتولی (تفاوت در فرم فیزیکی و کاربردهای ویژه)

فیلرهای جوش بر اساس شکل فیزیکی خود نیز به دستههای مختلفی تقسیم میشوند که هر کدام برای انطباق با نیازهای خاص فرآیندهای جوشکاری و موقعیتهای اجرایی طراحی شدهاند. این تنوع در شکل، امکان استفادهی بهینه از فیلر را در شرایط گوناگون فراهم میآورد.

- فیلر میلهای: این نوع فیلر، که معمولاً به صورت مفتولهای بدون پوشش عرضه میشود، کاربرد اصلی در فرآیندهای جوشکاری دستی دقیق مانند GTAW (TIG) و همچنین برخی موارد خاص در SMAW (با استفاده از الکترودهای بدون پوشش یا با پوشش جداشونده) دارد. کنترل دستی این فیلر، امکان ایجاد جوشهای ظریف و با کیفیت بالا را فراهم میسازد.

- فیلر پودری: فیلرهای پودری، عمدتاً در فرآیند جوشکاری قوسی زیر پودری (SAW) مورد استفاده قرار میگیرند. در این روش، پودر به عنوان فلاکس و گاهی اوقات به عنوان منبع افزودنیهای آلیاژی به حوضچه جوش تغذیه میشود و قوس الکتریکی در زیر لایهای از این پودر محافظت میگردد.

- فیلر سیمی یا مفتولی: این نوع فیلر، که به صورت پیوسته بر روی قرقرهها پیچیده شده است، جزء لاینفک فرآیندهای جوشکاری مکانیزه و نیمهمکانیزه نظیر MIG/MAG (GMAW) و FCAW (جوشکاری قوسی با سیم توپودری) به شمار میرود. تغذیه پیوستهی سیم، امکان جوشکاری با سرعت بالا و ایجاد جوشهای یکنواخت را فراهم میسازد.

درک این تفاوتهای شکلی، به ویژه در انتخاب فیلر مناسب برای موقعیتهای دشواری مانند جوشکاری در وضعیتهای سربالا، زیر دستی، افقی یا در زوایای خاص (گوشهها)، از اهمیت بسزایی برخوردار است و به جوشکار کمک میکند تا با تسلط بیشتری فرآیند جوشکاری را مدیریت کند.

سیم جوش چیست؟

سیم جوش، گونهای تخصصی از فلز پرکننده است که به شکل مفتول پیوسته و معمولاً بر روی قرقرهها پیچیده شده، در دستگاههای جوشکاری نیمهخودکار و تمامخودکار نظیر MIG/MAG (GMAW)، FCAW (جوشکاری قوسی با سیم توپودری) و SAW (جوشکاری قوسی زیر پودری با سیم) به کار میرود. ویژگی بارز سیم جوش، نحوهی تغذیهی آن به حوضچه جوش است که توسط یک سیستم تغذیه (Wire Feeder) به صورت یکنواخت و با سرعت قابل تنظیم انجام میشود و بدین ترتیب، نیاز به دخالت مستقیم و مستمر دست جوشکار در تغذیهی فلز پرکننده را مرتفع میسازد.

سیم جوشها معمولاً در قرقرههایی با وزنهای متنوع و با در نظر گرفتن استانداردهای صنعتی بستهبندی میشوند و به دلیل قابلیت جوشکاری با سرعت بالا، ایجاد جوشهایی با کیفیت پایدار و میزان پاشش (Spatter) کم، در خطوط تولید صنعتی و پروژههایی که نیاز به راندمان بالا دارند، کاربرد بسیار گستردهای پیدا کردهاند. بنابراین، در پاسخ به سوال “سیم جوش چیست؟” میتوان گفت که این ماده، یک انتخاب هوشمندانه و کارآمد برای پروژههایی است که در آنها سرعت، یکنواختی کیفیت جوش و امکان اتوماسیون فرآیند جوشکاری از اولویتهای اصلی به شمار میروند.

انواع سیم جوش (جامد، توپودری، فلز پودری)

سیمهای جوش نیز، همانند فیلرهای میلهای، در انواع مختلفی با ترکیبات شیمیایی و ساختارهای متفاوت تولید میشوند که هر یک برای پاسخگویی به نیازهای خاص فرآیندهای جوشکاری و نوع فلزات پایه طراحی شدهاند. این تنوع، امکان دستیابی به خواص مکانیکی و متالورژیکی مطلوب در جوش نهایی را فراهم میسازد.

- سیم جوش جامد (Solid Wire): این نوع سیم جوش، که رایجترین گزینه در فرآیند MIG (GMAW) به شمار میرود، از یک مفتول فلزی یکپارچه با ترکیب شیمیایی مشخص تشکیل شده است. سیمهای جامد، عملکردی پایدار و یکنواخت ارائه میدهند و برای جوشکاری طیف وسیعی از فلزات از جمله فولادهای کربنی و کمآلیاژ، فولادهای زنگنزن و آلومینیوم در ضخامتهای نازک تا متوسط مناسب هستند. برای استفاده از سیم جوش جامد، معمولاً به یک گاز محافظ خارجی (مانند آرگون، دیاکسید کربن یا مخلوطی از آنها) نیاز است تا از حوضچه جوش در برابر اتمسفر محافظت کند.

- سیم جوش توپودری (Flux-Cored Wire – FCAW): این نوع سیم جوش، برخلاف سیم جامد، دارای یک هستهی توخالی است که با پودر فلاکس پر شده است. در فرآیند FCAW، این فلاکس در حین جوشکاری ذوب شده و گاز محافظ و سربارهای را تولید میکند که از حوضچه جوش محافظت میکند. سیمهای توپودری، به ویژه برای جوشکاری در فضای باز و موقعیتهای دشوار که محافظت با گاز خارجی ممکن نیست یا محدود است، گزینهی مناسبی به شمار میروند. همچنین، نرخ رسوب بالاتری نسبت به سیمهای جامد ارائه میدهند.

- سیم جوش فلز پودری (Metal-Cored Wire): این نوع سیم جوش، ساختاری مشابه سیم توپودری دارد، با این تفاوت که هستهی آن به جای فلاکس، با پودرهای فلزی و آلیاژی پر شده است. سیمهای فلز پودری، ترکیبی از ویژگیهای سیمهای جامد و توپودری را ارائه میدهند و معمولاً نرخ رسوب بسیار بالایی دارند و میتوانند جوشهایی با کیفیت و خواص مکانیکی عالی ایجاد کنند. استفاده از گاز محافظ در این فرآیند نیز ضروری است.

در فرآیند MIG (GMAW)، انتخاب نوع صحیح سیم جوش، با در نظر گرفتن عواملی نظیر ضخامت قطعهی کار، نوع فلز پایه، شرایط محیطی و الزامات مربوط به خواص مکانیکی جوش نهایی، تأثیر بسزایی در کیفیت و کارایی فرآیند جوشکاری خواهد داشت.

مقایسه فیلر جوش و سیم جوش

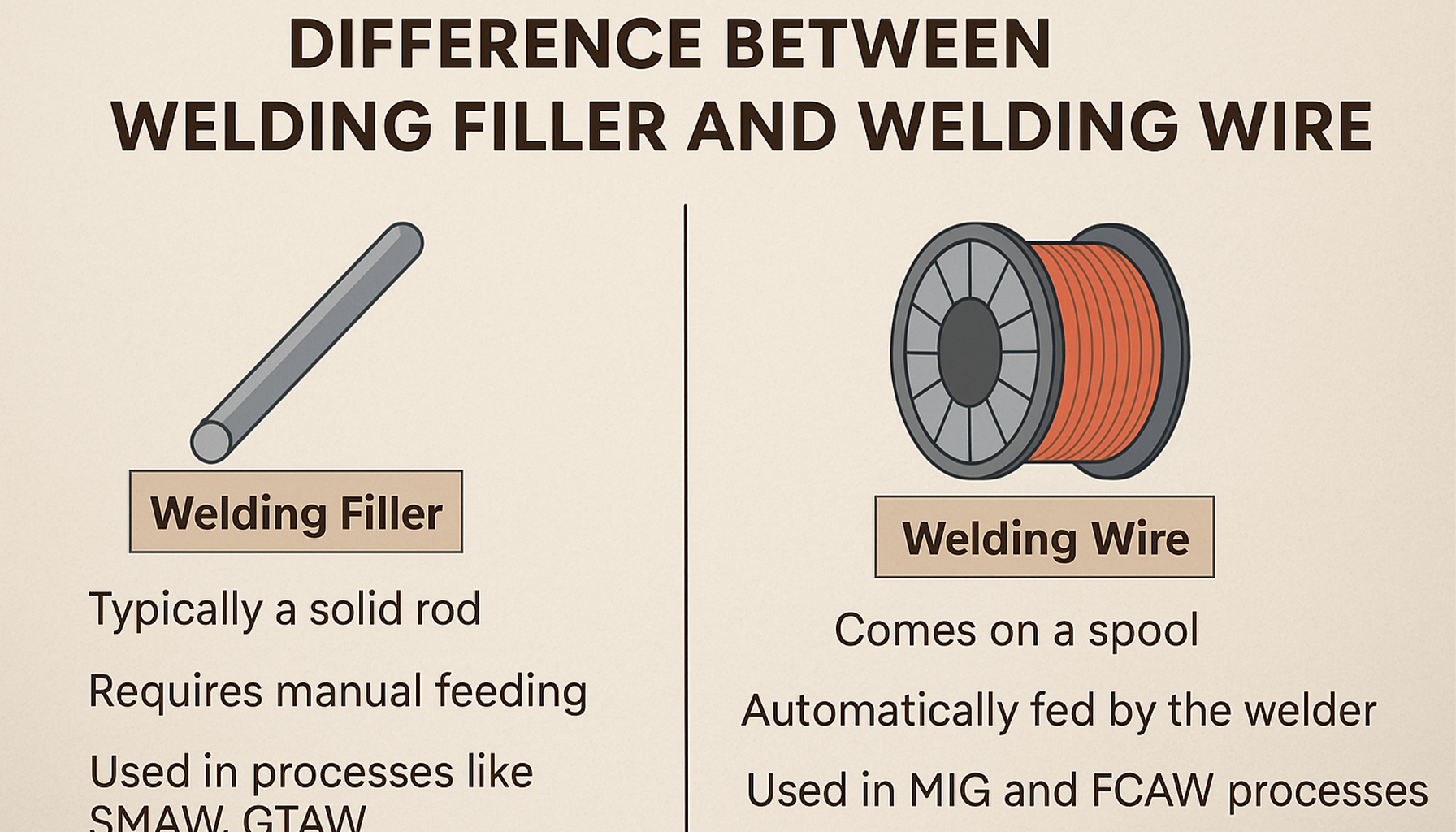

در نگاه اول، فیلر جوش و سیم جوش شاید تفاوت چندانی نداشته باشند؛ هر دو بهعنوان ماده پرکننده در جوشکاری استفاده میشوند. اما واقعیت این است که این دو، از نظر ساختار، شیوه مصرف، فرآیندهای پشتیبان، و حتی نوع پروژههایی که در آنها کاربرد دارند، کاملاً متفاوت هستند.

در این بخش، قرار است به صورت گامبهگام بررسی کنیم که فیلر و سیم جوش از چه نظر با یکدیگر تفاوت دارند؛ از فرم فیزیکی و روش تغذیه به حوضچه جوش گرفته تا سرعت اجرا، کیفیت نهایی و شرایط استفاده. شناخت دقیق این تفاوتها کمک میکند انتخاب بهتری داشته باشید و در پروژههای صنعتی یا تخصصی، از مادهای استفاده کنید که هم عملکرد فنی را تضمین کند و هم مقرونبهصرفه باشد.

تفاوتهای فنی در ساختار، نوع کاربرد و فرآیندهای جوشکاری

تفاوت اساسی بین فیلر جوش و سیم جوش، نه تنها در شکل ظاهری، بلکه در ساختار فیزیکی، نحوهی استفاده در فرآیندهای جوشکاری مختلف و گسترهی کاربردهای آنها نهفته است. این تمایزات، هر یک را برای شرایط و نیازهای خاصی مناسب میسازد.

فیلر جوش، که معمولاً به شکل میلههای مستقیم با طول مشخص یا مفتولهای پیچیده نشده عرضه میشود، به طور مستقل و با دخالت مستقیم جوشکار در فرآیندهایی نظیر SMAW (جوشکاری قوسی دستی با الکترود روکشدار) و GTAW (جوشکاری با گاز تنگستن یا آرگون) به حوضچه مذاب تغذیه میگردد. در SMAW، الکترود روکشدار خود نقش فیلر را ایفا میکند، در حالی که در GTAW، مفتول فیلر به صورت دستی و با دقت به ناحیه جوش افزوده میشود.

در مقابل، سیم جوش، به شکل یک مفتول پیوسته و پیچیده بر روی قرقره، از طریق یک دستگاه تغذیه سیم (Wire Feeder) به صورت مکانیزه و با نرخ کنترلشده در فرآیندهایی مانند MIG/MAG (جوشکاری با گاز محافظ) و FCAW (جوشکاری قوسی با سیم توپودری) مورد استفاده قرار میگیرد. این روش تغذیه پیوسته، امکان جوشکاری با سرعت بالاتر و ایجاد جوشهای یکنواختتر را فراهم میسازد.

از منظر کاربرد فیلر جوش، این نوع مادهی مصرفی در پروژههایی که نیازمند دقت بالا، کنترل دستی ظریف و اغلب برای اتصالات کوتاهتر یا تعمیرات تخصصی هستند، ارجحیت دارد. در مقابل، سیم جوش به دلیل قابلیت تغذیه پیوسته و اتوماسیون، انتخابی ایدهآل برای تولید انبوه قطعات، جوشکاریهای طولانی با سرعت بالا و فرآیندهای رباتیک محسوب میشود. این تفاوت اساسی در کاربرد، مستقیماً به نوع پروژه، سطح مهارت اپراتور و میزان کنترل مورد نیاز بر فرآیند جوشکاری بستگی دارد.

مقایسه روش تغذیه دستی و مکانیزه و تأثیر آن بر راندمان

یکی از مهمترین جنبههای تمایز بین فیلر میلهای و سیم جوش، نحوهی انتقال آنها به حوضچه جوش و تأثیر این تفاوت بر بازدهی کلی فرآیند جوشکاری است. این امر، به ویژه در پروژههای با حجم کاری متفاوت، اهمیت خود را نشان میدهد.

در فرآیندهای استفاده از فیلر میلهای، جوشکار باید با دقت و مهارت فردی، میلهی فیلر را به صورت دستی و با حفظ فاصلهی مناسب به حوضچه مذاب نزدیک کند. این فرآیند، ذاتاً زمانبر بوده و نیازمند تمرکز و دقت بالایی از سوی اپراتور است، به ویژه در جوشکاریهای طولانی یا پیچیده. همچنین، تعویض میلهی فیلر پس از مصرف، باعث ایجاد وقفههایی در فرآیند جوشکاری میشود.

در مقابل، در سیستمهای مبتنی بر سیم جوش، تغذیه فلز پرکننده به صورت خودکار و با نرخ یکنواخت توسط دستگاه انجام میپذیرد. این مکانیزم، سرعت جوشکاری را به طور چشمگیری افزایش داده و تعداد وقفههای ناشی از تعویض فیلر را به حداقل میرساند. در نتیجه، راندمان کلی کار به مراتب بالاتر خواهد بود.

به همین دلیل است که در پروژههای صنعتی با حجم تولید بالا، استفاده از سیم جوش به دلیل افزایش چشمگیر راندمان، کاهش زمان انجام کار و ایجاد جوشهای با کیفیت یکنواخت، اولویت دارد. در حالی که فیلر میلهای، همچنان در جوشکاریهای خاص، تعمیرات ظریف یا اتصال قطعاتی با هندسهی پیچیده که نیاز به کنترل دستی دقیق دارند، نقش مهم خود را حفظ میکند.

بررسی کیفیت جوش نهایی و کنترل حرارت در استفاده از فیلر و سیم

کنترل دقیق حرارت ورودی به قطعه کار و دستیابی به کیفیت مطلوب جوش نهایی، از جمله معیارهای حیاتی در انتخاب نوع مادهی پرکننده به شمار میروند. هر یک از فیلر و سیم جوش، به دلیل نحوهی استفاده و ویژگیهای فرآیندی خود، تأثیر متفاوتی بر این جنبهها دارند.

در فرآیندهایی که از فیلر جوش استفاده میشود (به ویژه در روش GTAW)، اپراتور معمولاً کنترل بیشتری بر میزان حرارت اعمالشده به قطعه کار دارد. جوشکار میتواند با تنظیم جریان جوشکاری، سرعت حرکت دست و نحوهی افزودن فیلر، میزان حرارت ورودی را به دقت مدیریت کند. این قابلیت، به ویژه در پروژههایی که نیاز به دقت بالا در جلوگیری از اعوجاج حرارتی یا جوشکاری قطعات نازک و حساس دارند، یک مزیت قابل توجه محسوب میشود. استفادهی ماهرانه از فیلر میتواند به حداقل رساندن ناحیهی متأثر از حرارت (HAZ) و ایجاد جوشهایی با ظاهر تمیز و ابعاد دقیق کمک کند.

از سوی دیگر، سیم جوش به دلیل تغذیهی مداوم و جریان پیوستهی الکتریکی، معمولاً میزان حرارت بیشتری را در واحد زمان به قطعه وارد میکند. اگرچه این امر به افزایش سرعت جوشکاری کمک میکند، اما در برخی موارد، به ویژه در جوشکاری قطعات نازک یا فلزاتی با هدایت حرارتی پایین، ممکن است منجر به افزایش ناحیهی متأثر از حرارت، اعوجاج بیشتر و یا تأثیر منفی بر ساختار متالورژیکی جوش نهایی شود. کنترل دقیق پارامترهای جوشکاری و انتخاب صحیح نوع سیم جوش و گاز محافظ (در MIG/MAG) برای بهینهسازی کیفیت جوش در این روشها ضروری است.

در نتیجه، کاربرد فیلر جوش اغلب در جوشکاریهای ظریف، حساس، تعمیرات دقیق یا اتصال قطعاتی با هندسهی پیچیده که کنترل حرارت در آنها حیاتی است، بیشتر دیده میشود. در مقابل، سیم جوش به عنوان یک گزینهی سریع، کارآمد و اقتصادی برای ساختهای صنعتی سنگین، تولید انبوه و پروژههایی که سرعت و یکنواختی در آنها اولویت دارد، شناخته میشود. انتخاب نهایی بین این دو، همواره باید با در نظر گرفتن الزامات خاص پروژه، نوع فلزات پایه و ملاحظات مربوط به کیفیت جوش و کنترل حرارت صورت پذیرد.

در چه مواقعی از فیلر استفاده کنیم و کی سیم جوش؟

انتخاب بین فیلر و سیم جوش فقط یک موضوع فنی نیست، بلکه به ترکیبی از نوع پروژه، نیاز به دقت، سرعت اجرا و حتی بودجه بستگی دارد. اگر بهدرستی بدانیم که کاربرد فیلر جوش در کجاست و کاربرد سیم جوش در کجا اولویت دارد، میتوانیم بهرهوری را بالا ببریم و از بروز اشکال در حین جوشکاری جلوگیری کنیم.

انتخاب هوشمندانه: فیلر جوش یا سیم جوش؟

تصمیمگیری نهایی بین استفاده از فیلر جوش و سیم جوش، یک فرآیند چندوجهی است که نیازمند در نظر گرفتن دقیق مشخصات پروژه، ویژگیهای قطعات مورد جوشکاری، شرایط محیطی و الزامات استانداردهای فنی مربوطه میباشد. انتخاب آگاهانه در این مرحله، تضمینکنندهی کیفیت، کارایی و ایمنی اتصال نهایی خواهد بود.

کاربرد فیلر جوش، به ویژه در شکل میلهای آن، اغلب در پروژههایی خود را نشان میدهد که نیازمند دقت بالا، کنترل حرارتی دقیق و امکان تنظیم دستی عمق نفوذ هستند. به عنوان مثال، در فرآیند ظریف جوشکاری با گاز تنگستن (GTAW یا TIG)، استفاده از فیلر میلهای به جوشکار این امکان را میدهد تا با تسلط کامل بر میزان فلز پرکننده افزوده شده و نرخ پیشروی، جوشی بسیار دقیق، تمیز و با حداقل پاشش ایجاد کند. این روش، برای اتصال قطعات نازک، جوشکاری پاسهای ریشه در اتصالات چند پاسه و تعمیرات حساس بسیار ایدهآل است.

در مقابل، کاربرد سیم جوش، به دلیل قابلیت تغذیه پیوسته و سرعت بالای جوشکاری، در پروژههایی که سرعت، حجم تولید بالا و یکنواختی کیفیت جوش از اهمیت ویژهای برخوردارند، گستردهتر است. خطوط تولید انبوه قطعات فلزی، ساخت سازههای بزرگ با جوشکاریهای ممتد و فرآیندهای جوشکاری رباتیک، نمونههای بارز این کاربرد هستند. علاوه بر این، در جوشکاری در موقعیتهای دشوار مانند بالای سر یا عمودی، انتخاب نوع صحیح مادهی پرکننده (اعم از سیم جوشهای توپودری با قابلیت جوشکاری در تمام وضعیتها یا فیلرهای میلهای با پوشش مناسب) اغلب بر اساس استانداردهای فنی خاص پروژه تعیین میگردد. این استانداردها، معمولاً الزامات مربوط به خواص مکانیکی جوش، میزان هیدروژن مجاز و روشهای آزمون کیفیت را مشخص میکنند که بر انتخاب نوع مادهی پرکننده تأثیرگذار هستند.

برای درک بهتر نحوهی انتخاب بین فیلر جوش و سیم جوش، بررسی کاربردهای عملی آنها در صنایع مختلف میتواند بسیار روشنگر باشد. هر صنعت، با توجه به الزامات کیفی، حجم تولید و ماهیت اتصالات مورد نیاز، رویکرد متفاوتی در انتخاب مادهی پرکننده اتخاذ میکند.

در صنعت نفت و گاز، که ایمنی و یکپارچگی اتصالات در برابر فشارهای بالا و مواد خورنده از اهمیت حیاتی برخوردار است، معمولاً از فیلر جوش با کنترل دقیق دستی در فرآیندهای GTAW (TIG) و SMAW (جوشکاری قوسی دستی با الکترود روکشدار) استفاده میشود. دلیل این امر، اولویت بالای دقت، کنترل نفوذ و اطمینان از عدم وجود عیوب در جوشهای حساس این صنعت است. جوشکاری لولهها، اتصالات تحت فشار و ساخت مخازن خاص، اغلب با استفاده از فیلرهای میلهای و با نظارت کیفی دقیق انجام میپذیرد.

مثالهایی از کاربرد عملی در صنایع (نفت، خودرو، ساختمان)

در صنعت خودروسازی، جایی که سرعت تولید و تکرارپذیری بالا در خطوط مونتاژ بدنه حرف اول را میزند، سیم جوش MIG (GMAW) به عنوان گزینهی اصلی به کار گرفته میشود. در این کاربرد، نیاز به جوشهای سریع، تمیز و با حجم بالا برای اتصال قطعات نازک فلزی بدنه وجود دارد. استفاده از سیم جوش و فرآیند MIG امکان ایجاد اتصالات قوی و یکنواخت را با سرعت و راندمان بالا فراهم میسازد.

در صنعت ساختمان و ساخت سازههای فلزی، بسته به عوامل مختلفی نظیر ضخامت ورقهای فولادی، نوع اتصالات (اتصالات باربر اصلی در مقابل اتصالات ثانویه) و الزامات استاندارد، از هر دو نوع مادهی پرکننده استفاده میشود. برای ایجاد جوشهای ریشهای حساس در اتصالات باربر که نیاز به نفوذ کامل و کیفیت بالا دارند، ممکن است از فیلر جوش در فرآیند SMAW با الکترودهای خاص استفاده شود. در مقابل، برای پر کردن درزها و ایجاد حجم جوش بیشتر در بخشهای بزرگتر سازه، استفاده از سیم جوش در فرآیندهای MIG/MAG یا FCAW به دلیل سرعت و کارایی بالاتر، ترجیح داده میشود.

در تمامی این مثالها و صنایع دیگر، درک دقیق شرایط خاص پروژه، شامل نوع فلز پایه، ضخامت قطعات، الزامات مکانیکی اتصال، موقعیت جوشکاری و استانداردهای کیفی، شما را به سمت انتخاب درست بین فیلر جوش و سیم جوش هدایت خواهد کرد. این انتخاب آگاهانه، نقش کلیدی در موفقیت و ایمنی پروژهی جوشکاری شما ایفا میکند.

مزایا و معایب فیلر جوش و سیم جوش

در انتخاب بین فیلر و سیم جوش، بهتر است مزایا و معایب هر یک را در شرایط واقعی بررسی کنیم. این مقایسه کمک میکند تا تصمیمگیری براساس نیاز واقعی پروژه، امکانات موجود و مهارت اپراتور انجام شود.

مزایا و معایب فیلر میلهای

فیلر جوش چیست و چرا همچنان در بسیاری از فرآیندهای صنعتی استفاده میشود؟ مزایای فیلر میلهای شامل کنترل دقیق بر حوضچه جوش، مناسب برای جوشهای ظریف و حساس، و امکان استفاده در موقعیتهای پیچیده است. همچنین این نوع فیلر معمولاً در پروژههایی که نیاز به جوش با کیفیت بالا دارند ترجیح داده میشود.

اما معایب آن شامل سرعت پایینتر، نیاز به مهارت بالای جوشکار و هزینه زمانی بیشتر برای آموزش و اجراست. در پروژههایی که حجم بالا و سرعت اولویت دارد، فیلر میلهای گزینه ایدهآل نخواهد بود.

مزایا و معایب سیم جوش در فرآیندهای خودکار

سیم جوش چیست و چه ویژگیهایی آن را به گزینهای محبوب در صنایع تولیدی تبدیل کرده است؟ مزیت اصلی سیم جوش در فرآیندهای نیمهخودکار مانند MIG و FCAW، سرعت بالا، کاهش خطای انسانی، و یکنواختی کیفیت جوش است. به همین دلیل، کاربرد سیم جوش در صنایع خودروسازی، ماشینآلات، و سازههای سنگین روزبهروز در حال افزایش است.

از جمله معایب آن میتوان به نیاز به تجهیزات خاص (فیدر، منبع تغذیه دقیق)، حساسیت بیشتر به تنظیمات نادرست، و احتمال بیشتر ایجاد عیوب در صورت عدم نظارت اشاره کرد.

مقایسه از نظر هزینه، نگهداری و حملونقل

از لحاظ اقتصادی، فیلرهای میلهای سبکتر، سادهتر در نگهداری و معمولاً مقاومتر در برابر رطوبت و آسیبدیدگی هستند. در مقابل، سیم جوش به بستهبندی دقیق، فضای بیشتر و محیط نگهداری کنترلشده نیاز دارد. در حملونقل پروژهای، فیلرها بهدلیل فرم سادهشان حمل آسانتری دارند. اما در پروژههای بزرگ، راندمان بالای سیم جوش باعث میشود با وجود هزینه بالاتر اولیه، صرفهجویی قابلتوجهی در زمان و منابع صورت گیرد.

کلام آخر: انتخاب هوشمندانه، جوشکاری مطمئن

در پایان این راهنما، دریافتیم که انتخاب بین فیلر جوش و سیم جوش تصمیمی چندوجهی است که بر کیفیت، سرعت و اقتصاد پروژههای جوشکاری تأثیر بسزایی دارد. فیلر جوش، با ارائهی کنترل دقیق و مناسب برای کارهای ظریف و تعمیرات تخصصی، همچنان جایگاه ویژهای در صنایعی دارد که کیفیت و دقت در اولویت هستند. در مقابل، سیم جوش با سرعت و راندمان بالای خود، به گزینهی ایدهآل برای تولید انبوه و پروژههای صنعتی بزرگ تبدیل شده است. در نهایت، انتخاب هوشمندانه مستلزم درک عمیق تفاوتهای فنی، مزایا و معایب هر یک، و تطبیق آنها با الزامات خاص پروژه، از نوع فلز پایه و ضخامت قطعه گرفته تا موقعیت جوشکاری و استانداردهای فنی میباشد. با در نظر گرفتن این عوامل، میتوانید با اطمینان مادهی مصرفی مناسب را انتخاب کرده و به جوشکاری مطمئن و باکیفیت دست یابید.

سوالات متداول درباره فیلر جوش و سیم جوش:

تفاوت اصلی بین فیلر جوش و سیم جوش چیست؟

فیلر جوش معمولاً به صورت دستی یا نیمهدستی تغذیه میشود و برای کارهای دقیق مناسب است، در حالی که سیم جوش به صورت پیوسته و مکانیزه تغذیه شده و برای سرعت و تولید انبوه کاربرد دارد.

در چه نوع فرآیندهای جوشکاری از فیلر میلهای استفاده میشود؟

عمدتاً در جوشکاری قوسی دستی (SMAW) و جوشکاری با گاز تنگستن (GTAW یا TIG).

مزیت اصلی استفاده از سیم جوش در صنایع چیست؟

سرعت بالا، کاهش خطای انسانی و یکنواختی کیفیت جوش در تولید انبوه.

چه عواملی در انتخاب بین فیلر و سیم جوش نقش دارند؟

نوع پروژه، نیاز به دقت، سرعت اجرا، ضخامت قطعه، موقعیت جوشکاری و استانداردهای فنی.

آیا از فیلر جوش میتوان در فرآیندهای مکانیزه استفاده کرد؟

به طور معمول خیر؛ سیم جوش به دلیل ساختار پیوسته برای تغذیه مکانیزه طراحی شده است، در حالی که فیلر جوش بیشتر برای تغذیه دستی مناسب است.