انواع دستگاه جوش در این مقاله، ما به بررسی انواع دستگاه جوشموجود در بازار میپردازیم، از جمله ویژگیها، کاربردها، مزایا و معایب آنها. ما به بررسی دستگاههای جوش قوسی، دستگاههای جوش گازی، دستگاههای جوش لیزری، دستگاههای جوش مقاومتی و دستگاههای جوش پلاسما میپردازیم. همچنین، برای کمک به شما در انتخاب یک دستگاه جوش، عواملی که باید در نظر گرفته شوند را بررسی خواهیم کرد تا به شما کمک کنیم تا تصمیمی درخور در مورد دستگاه جوش خود بگیرید.

جوشکاری یک فرآیند ساخت و ساز است که شامل اتصال دو قطعه فلزی یا مواد ترموپلاستیک با ذوب کردن آنها و اجازه دادن به آنها برای سرد و جامد شدن به صورت مشترک میشود. جوشکاری یک فرآیند حیاتی در صنایع مختلف است، از جمله صنعت ساخت و ساز، تولید و خودروسازی. دستگاههای جوشکاری ابزارهای ضروری برای جوشکاری هستند و انواع مختلفی دارند، هر کدام با نقاط قوت و ضعف خود. درک انواع دستگاه جوش و کاربردهای آنها میتواند به شما کمک کند تا دستگاه مناسبی را برای نیازهای جوشکاری خود انتخاب کنید.

آیا شما یک جوشکار حرفهای هستید یا یک هواشناس علاقمند؟ این مقاله به شما کمک خواهد کرد تا انواع دستگاه جوش را بفهمید و قابلیتهای آنها را بشناسید. تا پایان این مقاله، شما به درک خوبی از انواع دستگاه جوش خواهید رسید و کدام یک بهترین انتخاب برای نیازهای جوشکاری شما میباشد.

شغل جوشکاری ۱۰ دلیل برای انتخاب شغل جوشکاری

1- انواع دستگاه جوش : دستگاههای جوش قوسی

جوش قوسی یک فرآیند جوشکاری است که از یک قوس الکتریکی برای ذوب کردن فلز و اتصال دو تکه فلزی به یکدیگر استفاده میکند. دستگاههای جوش قوسی انواع مختلفی دارند، از جمله دستگاههای جوش الکترودی (Stick Welders)، دستگاههای جوش TIG (TIG Welders) و دستگاههای جوش MIG (MIG Welders)، و هر دستگاه برای انجام وظایف جوشکاری خاصی طراحی شده است.

انواع دستگاه جوش قوسی

-

دستگاههای جوش الکترودی (Stick Welders)

دستگاههای جوش الکترودی، همچنین با نام دستگاههای جوش متال با پوشش (Shielded Metal Arc Welders یا SMAW) شناخته میشوند، نوعی رایجترین دستگاههای جوش قوسی هستند. آنها از یک الکترود قابل مصرف که با پوششی از مادهای به نام فلوکس پوشانده شده است، برای ایجاد یک قوس استفاده میکنند که فلز را ذوب کرده و جوشی ایجاد میکند. دستگاههای جوش الکترودی چند منظوره هستند و میتوانند برای جوشکاری انواع مختلفی از فلزات، از جمله فولاد، چدن مسی و استنلس استیل استفاده شوند. آنها همچنین قابل حمل هستند که آنها را برای تعمیرات در محل یا در مناطق دسترسی مشکل مناسب میکند.

-

دستگاههای جوش TIG (TIG Welders)

دستگاههای جوش تونگستن یا TIG از یک الکترود تونگستن غیرقابل مصرف برای ایجاد یک قوس استفاده میکنند که فلز را ذوب کرده و جوشی ایجاد میکند. دستگاههای جوش TIG به طور معمول برای جوشکاری ورقهای نازک فلزی، آلومینیوم و استنلس استیل استفاده میشوند، زیرا کنترل دقیقی بر روی فرآیند جوشکاری دارند. جوشکاری TIG جوشهای با کیفیت بالا ایجاد میکند، اما فرآیندی کمسرعتتر نسبت به روشهای دیگر جوشکاری است.

-

دستگاههای جوش MIG (MIG Welders)

دستگاههای جوش فلز با گاز محافظ (MIG) از یک الکترود سیم مصرفی و یک گاز محافظ برای ایجاد یک قوس استفاده میکنند که فلز را ذوب کرده و جوشی ایجاد میکند. جوشکاری MIG یک روش جوشکاری سریع و کارآمد است که برای جوشکاری مواد ضخیم مناسب است. جوشکاری MIG به طور معمول در صنایع خودروسازی و تولید استفاده میشود.

مزایا و معایب دستگاههای جوش قوسی

دستگاههای جوش قوسی به طور کلی آسان برای استفاده هستند و نیاز به زمان تنظیم کمی دارند. آنها همچنین نسبت به سایر انواع دستگاههای جوش نسبت به صرفه هستند. با این حال، آنها ممکن است دود ایجاد کنند و نیاز به استفاده از تجهیزات ایمنی مناسب از جمله عینکها، کلاهها و دستکشها داشته باشند.

در نتیجه، دستگاههای جوش قوسی چند منظوره هستند و میتوانند برای مجموعهای گسترده از وظایف جوشکاری استفاده شوند. انواع دستگاه جوش قوسی درجات مختلفی از دقت و سرعت جوشکاری را ارائه میدهند که آنها را برای کاربردهای مختلف مناسب میکند. هنگام انتخاب یک دستگاه جوش قوسی، مهم است که مادهای که باید جوش داده شود و سطح دقت مورد نیاز را در نظر گرفته شود.

2- انواع دستگاه جوش : دستگاههای جوش گازی

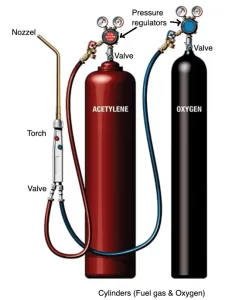

جوش گازی یک فرآیند جوشکاری است که از گاز سوختی مانند استیلن و اکسیژن برای ایجاد یک شعله استفاده میکند که فلز را ذوب کرده و جوشی ایجاد میکند. دستگاههای جوش گازی انواع مختلفی دارند، از جمله دستگاههای جوش اکسی-اسیتیلن (Oxy-acetylene Welders) و دستگاههای جوش اکسی-پروپان (Oxy-propane Welders).

انواع دستگاه جوش گازی

-

دستگاههای جوش اکسی-اسیتیلن (Oxy-acetylene Welders)

دستگاههای جوش اکسی-اسیتیلن از ترکیبی از استیلن و اکسیژن برای ایجاد یک شعله استفاده میکنند که فلز را ذوب کرده و جوشی ایجاد میکند. جوش اکسی-اسیتیلن به طور معمول برای جوشکاری ورقهای نازک فلزی، جوشکاری فلزات مشابه، و لحیمکاری استفاده میشود. دمای بالای شعله این امکان را میدهد که جوشکاری سریع انجام شود و فرآیند جوشکاری به راحتی قابل کنترل است، که آن را برای وظایف جوشکاری حساس مناسب میکند.

-

دستگاههای جوش اکسی-پروپان (Oxy-propane Welders)

دستگاههای جوش اکسی-پروپان از ترکیبی از پروپان و اکسیژن برای ایجاد یک شعله استفاده میکنند که فلز را ذوب کرده و جوشی ایجاد میکند. جوش اکسی-پروپان شباهتهایی به جوش اکسی-اسیتیلن دارد اما شعله آن کمی خنکتر است. جوش اکسی-پروپان به طور معمول برای وظایف لحیمکاری و لحیمکاری ورقهای نازک فلزی استفاده میشود.

مزایا و معایب دستگاههای جوش گازی

دستگاههای جوش گازی به طور نسبی به صرفه هستند و قابل حمل هستند که آنها را برای تعمیرات در محل و مناطق دسترسی مشکل مناسب میکند. آنها همچنین چند منظوره هستند و میتوانند برای جوشکاری انواع مختلفی از فلزات، از جمله آلومینیوم، مس و برنج استفاده شوند. با این حال، دستگاههای جوش گازی نیاز به مهارت و تمرین دارند و فرآیند جوشکاری نسبت به روشهای دیگر کندتر است. دستگاههای جوش گازی ممکن است گازهای خطرناکی تولید کنند و استفاده از تجهیزات ایمنی مناسب از جمله کلاه و دستکش برای انجام جوشکاری ایمن ضروری است.

در نتیجه، دستگاههای جوش گازی چند منظوره هستند و میتوانند برای مجموعهای گسترده از وظایف جوشکاری استفاده شوند. انواع دستگاه جوش گازی قابلیتهای متفاوتی از نظر کنترل دما و شعله را ارائه میدهند که آنها را برای کاربردهای مختلف مناسب میکند. هنگام انتخاب یک دستگاه جوش گازی، مهم است که مادهای که باید جوش داده شود و سطح دقت مورد نیاز را در نظر گرفته شود.

3- انواع دستگاه جوش : دستگاههای جوش لیزری

جوش لیزری یک فرآیند جوشکاری است که از یک پرتو لیزر با انرژی بالا برای ذوب کردن فلز و ایجاد جوش استفاده میکند. دستگاههای جوش لیزری انواع مختلفی دارند، از جمله دستگاههای جوش لیزری CO2، دستگاههای جوش لیزری Nd:YAG، و دستگاههای جوش لیزری فیبری (Fiber laser welders)، و هر کدام از این دستگاهها برای انجام وظایف جوشکاری خاصی طراحی شدهاند.

انواع دستگاه جوش لیزری

-

دستگاههای جوش لیزری CO2

دستگاههای جوش لیزری CO2 از یک لیزر دیاکسید کربن برای تولید یک پرتو لیزر با انرژی بالا استفاده میکنند که فلز را ذوب کرده و جوشی ایجاد میکند. جوش لیزری CO2 به طور معمول در صنعتهای خودروسازی، هوافضا و پزشکی استفاده میشود، زیرا سرعت جوشکاری بالا و دقت بالایی ارائه میدهد.

-

دستگاههای جوش لیزری Nd:YAG

دستگاههای جوش لیزری Nd:YAG از یک لیزر نئودیمیوم-دوپ شده با ایتریوم آلومینیم گارنت برای تولید یک پرتو لیزری استفاده میکنند که نسبت به پرتو لیزری CO2 بیشتر تمرکز و دقت دارد. جوش لیزری Nd:YAG به طور معمول برای جوشکاری قطعات کوچک و وظایف میکرو-جوشکاری استفاده میشود، زیرا دقت و صحت بالایی ارائه میدهد.

-

دستگاههای جوش لیزری فیبری (Fiber laser welders)

دستگاههای جوش لیزری فیبری از یک الیاف نوری برای تولید یک پرتو لیزری استفاده میکنند که هم تمرکز و دقت دارد. جوش لیزری فیبری به طور معمول برای جوشکاری فلزاتی مانند استیل ضد زنگ، آلومینیوم و تیتانیوم استفاده میشود، زیرا سرعت جوشکاری بالا، دقت و کارآیی انرژی بالا ارائه میدهد.

مزایا و معایب دستگاههای جوش لیزری

دستگاههای جوش لیزری به خاطر سرعت بالا و دقت زیادشان شناخته میشوند، که آنها را برای جوشکاری قطعات کوچک و ورقهای نازک مناسب میکند. آنها همچنین منطقه تحت تأثیر گرمایی کمی دارند که خطر انحراف یا آسیب به ماده جوشیافته را کاهش میدهد.

با این حال، دستگاههای جوش لیزری نسبت به سایر انواع دستگاههای جوش گرانتر هستند و نیاز به آموزش تخصصی برای استفاده دارند. علاوه بر این، فرآیند ممکن است گازهای خطرناکی تولید کند و نیاز به تجهیزات ایمنی مناسب از جمله کلاه و دستکش دارد.

در نتیجه، دستگاههای جوش لیزری دقت، سرعت و صحت بالایی ارائه میدهند که آنها را برای جوشکاری قطعات کوچک و ورقهای نازک مناسب میکند. انواع دستگاه جوش لیزری قابلیتهای متفاوتی از نظر دقت و سرعت جوشکاری را ارائه میدهند، که آنها را برای کاربردهای مختلف مناسب میکند. هنگام انتخاب یک دستگاه جوش لیزری، مهم است که مادهای که باید جوش داده شود و سطح دقت مورد نیاز را در نظر گرفته شود.

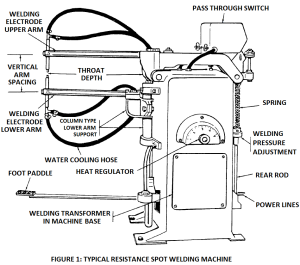

4-انواع دستگاه جوش :دستگاههای جوش مقاومتی

جوش مقاومتی یک فرآیند جوشکاری است که از مقاومت الکتریکی برای ذوب کردن فلز و ایجاد جوش استفاده میکند. دستگاههای جوش مقاومتی انواع مختلفی دارند، از جمله دستگاههای جوش نقطهای (Spot Welders)، دستگاههای جوش درزی (Seam Welders)، و دستگاههای جوش پروژکشنی (Projection Welders) میباشند.

انواع دستگاه جوش مقاومتی

-

دستگاههای جوش نقطهای

دستگاههای جوش نقطهای از دو الکترود مسی استفاده میکنند تا فشار و جریان الکتریکی را به فلزی که باید جوش داده شود، اعمال کنند. مقاومت الکتریکی حرارتی تولید میکند که فلز را ذوب کرده و جوشی ایجاد میکند. جوش نقطهای به طور معمول برای جوشکاری ورقهای نازک مورد استفاده قرار میگیرد و در صنعت خودروسازی برای جوشکاری بدنهها و اجزای دیگر خودروها به عنوان یک روش جوشکاری پراکنده به کار میرود.

-

دستگاههای جوش درزی

دستگاههای جوش درزی از یک چرخ یا الکترود چرخان برای اعمال فشار مداوم و جریان الکتریکی به فلزی که باید جوش داده شود، استفاده میکنند. جوش درزی به طور معمول برای جوشکاری درزهای بلند و راست در ورقهای فلزی و لولهها مورد استفاده قرار میگیرد، مثل تولید مخازن سوخت و لولهها.

مزایا و معایب دستگاههای جوش مقاومتی

دستگاههای جوش پروژکشنی از یک الکترود به شکل ویژه برای تمرکز جریان و فشار در منطقه کوچکی استفاده میکنند. جوش پروژکشنی به طور معمول برای جوشکاری پیچها، مهرهها و سایر قطعات کوچک به ورقهای بزرگتر استفاده میشود.

دستگاههای جوش مقاومتی به دلیل سرعت بالای جوشکاری و کارآیی انرژی شناخته میشوند. آنها همچنین جوشهای قوی و دوامی ارائه میدهند و نیازی به مواد جوش اضافی ندارند، که آنها را به عنوان یک گزینه جوشکاری مقرون به صرفه میکند.

با این حال، دستگاههای جوش مقاومتی برای جوشکاری فلزات ضخیم مناسب نیستند و فرآیند ممکن است جرقهزنی ایجاد کند و نیاز به تجهیزات ایمنی مناسب از جمله کلاه و دستکش داشته باشد.

در نتیجه، دستگاههای جوش مقاومتی سرعت بالای جوشکاری، کارآیی انرژی و جوشهای قوی و دوامی ارائه میدهند که آنها را برای جوشکاری ورقهای نازک و قطعات کوچک مناسب میکند. انواع دستگاه جوش مقاومتی قابلیتهای متفاوتی از نظر دقت و سرعت جوشکاری را ارائه میدهند، که آنها را برای کاربردهای مختلف مناسب میکند. هنگام انتخاب یک دستگاه جوش مقاومتی، مهم است که مادهای که باید جوش داده شود و سطح دقت مورد نیاز را در نظر گرفته شود.

5-انواع دستگاه جوش :دستگاههای جوش پلاسما

جوش پلاسما یک فرآیند جوشکاری است که از یک قوس پلاسمای با سرعت بالا برای ذوب کردن فلز و ایجاد جوش استفاده میکند.انواع دستگاه جوش پلاسما عبارت اند از دستگاههای جوش پلاسمای بدون انتقال قوس (non-transferred arc plasma welders) و دستگاههای جوش پلاسمای با انتقال قوس (transferred arc plasma welders) میباشند.

انواع دستگاه جوش پلاسما

-

دستگاههای جوش پلاسمای بدون انتقال قوس

دستگاههای جوش پلاسمای بدون انتقال قوس از یک الکترود تنگستن و گاز پلاسما برای ایجاد یک قوس پلاسمای با سرعت بالا که فلزی که باید جوش داده شود را ذوب کند، استفاده میکنند. قوس پلاسمایی بسیار تمرکز شده است که امکان جوشکاری دقیق و کنترل را فراهم میکند.

-

دستگاههای جوش پلاسمای با انتقال قوس

دستگاههای جوش پلاسمای با انتقال قوس از یک الکترود جداگانه استفاده میکنند که جریان الکتریکی را به فلزی که باید جوش داده شود منتقل میکند. جریان الکتریکی یک قوس پلاسمای با سرعت بالا ایجاد میکند که فلز را ذوب کرده و جوشی ایجاد میکند. جوشکاری پلاسمایی با انتقال قوس به طور معمول برای جوشکاری ورقهای فلزی ضخیمتر استفاده میشود و به خاطر نفوذ عمیق خود شناخته میشود.

مزایا و معایب دستگاههای جوش پلاسما

دستگاههای جوش پلاسما به خاطر دقت و کنترل بالایشان شناخته میشوند، که آنها را برای جوشکاری قطعات کوچک و ورقهای نازک مناسب میکند. آنها همچنین منطقه تحت تأثیر گرمایی کمی دارند که خطر انحراف یا آسیب به مادهای که باید جوش داده شود را کاهش میدهد.

با این حال، دستگاههای جوش پلاسما نسبت به سایر انواع دستگاههای جوش گرانتر هستند و نیاز به آموزش تخصصی برای استفاده دارند. علاوه بر این، فرآیند ممکن است گازهای خطرناکی تولید کند و نیاز به تجهیزات ایمنی مناسب از جمله کلاه و دستکش داشته باشد.

در نتیجه، دستگاههای جوش پلاسما دقت و کنترل بالایی ارائه میدهند که آنها را برای جوشکاری قطعات کوچک و ورقهای نازک مناسب میکند. انواع دستگاه جوش پلاسما قابلیتهای متفاوتی از نظر دقت و سرعت جوشکاری را ارائه میدهند، که آنها را برای کاربردهای مختلف مناسب میکند. هنگام انتخاب یک دستگاه جوش پلاسما، مهم است که مادهای که باید جوش داده شود و سطح دقت مورد نیاز را در نظر گرفته شود.

پرسشهای متداول (FAQs)

- سه نوع اصلی دستگاههای جوش چیست؟

– سه نوع اصلی دستگاههای جوش عبارتند از:

– دستگاه جوش الکتریکی با قلم (SMAW)

– دستگاه جوش MIG (GMAW)

– دستگاه جوش TIG (GTAW)

- هفت نوع اصلی جوشکاری چیستند؟

– هفت نوع اصلی جوشکاری به شرح زیر هستند:

– جوشکاری با الکترود الکتریکی (SMAW)

– جوشکاری MIG (GMAW)

– جوشکاری TIG (GTAW)

– جوشکاری با قوس مغناطیسی فلوکسپر کار (FCAW)

– جوشکاری با قوس مغناطیسی غوطهور (SAW)

– جوشکاری گازی (Oxy-Fuel Welding)

– جوشکاری مقاومتی (Spot Welding)

- پنج نوع اصلی روشهای جوشکاری چیستند؟

– پنج نوع اصلی روشهای جوشکاری به شرح زیر هستند:

– جوشکاری با الکترود الکتریکی (SMAW)

– جوشکاری MIG (GMAW)

– جوشکاری TIG (GTAW)

– جوشکاری با قوس مغناطیسی فلوکسپرکار (FCAW)

– جوشکاری گازی (Oxy-Fuel Welding)

- انواع دستگاه جوش MIG چیستند؟

– انواع دستگاه جوش MIG به شرح زیر هستند:

– دستگاه جوش MIG استاندارد

– دستگاه جوش MIG با تفنگ نواری (Spool Gun)

– دستگاه جوش MIG سینرژیک (Synergic MIG)

– دستگاه جوش MIG پالسی (Pulsed MIG)

– دستگاه جوش چند منظوره (Multi-Process Welder)

- تفاوت جوش MIG و TIG چیست؟

– جوش MIG (Metal Inert Gas) از الکترود سیمی مصرفی برای ایجاد قوس و اتصال دو تکه فلز استفاده میکند، در حالی که جوش TIG (Tungsten Inert Gas) از الکترود تنگستنی غیرمصرفی برای ایجاد قوس و اتصال دو تکه فلز استفاده میکند. جوش MIG به طور معمول سریعتر و آموزش آسانتری نسبت به جوش TIG دارد، اما جوش TIG جوش با کیفیت بالاتری تولید میکند و برای کارهای دقیق و حساس مناسبتر است.

- چهار نوع اصلی جوشکاری چیستند؟

– چهار نوع اصلی جوشکاری به شرح زیر هستند:

– جوشکاری گازی (Oxy-Fuel Welding)

– جوشکاری با قوس (جوش الکتریکی، جوش MIG، جوش TIG)

– جوشکاری مقاومتی (Spot Welding، Seam Welding)

– جوشکاری جامد (Friction Welding، Ultrasonic Welding)

- دستگاه جوش TIG چیست؟

– دستگاه جوش TIG یک نوع دستگاه جوش است که از یک الکترود تنگستن غیرمصرفی برای ایجاد قوس و اتصال دو تکه فلز استفاده میکند. این دستگاه به طور معمول شامل منبع تغذیه برق، پدال پا برای کنترل جریان جوشکاری و یک تورچ با الکترود تنگستن است که برای گرم کردن و ذوب کردن فلزی که قرار است جوش داده شود، استفاده میشود. دستگاههای جوش TIG میتوانند برای جوشکاری انواع مختلف فلزات، از جمله آلومینیوم، فولاد ضدزنگ، و آلیاژهای مسی، استفاده شوند.

- برای جوش TIG چه دستگاهی استفاده میشود؟

– برای جوش TIG از دستگاه جوش TIG استفاده میشود. این دستگاه به طور معمول شامل منبع تغذیه برق، پدال پا برای کنترل جریان جوشکاری و یک تورچ با الکترود تنگستن است که برای گرم کردن و ذوب کردن فلزی که قرار است جوش داده شود، استفاده میشود.

نتیجهگیری

جوشکاری یک فرآیند ضرور در بسیاری از صنایع، از تولید تا ساخت و ساز است. ماشینآلات جوشکاری در انواع مختلف در دسترس هستند، هر کدام با مزایا و معایب خود. ماشینهای جوشکاری قوسی به دلیل تنوع و قابلیت جوشکاری انواع فلزات و ضخامتها به طور گسترده مورد استفاده قرار میگیرند. ماشینهای جوشکاری گازی به دلیل هزینه کم و قابلیت حملونقل، مناسب برای تعمیرات در محل میباشند. ماشینهای جوشکاری با لیزر به دلیل دقت و سرعت بالا، مناسب برای جوشکاری قطعات کوچک و ورقهای نازک هستند.

ماشینهای جوشکاری مقاومتی به دلیل هزینه کم و تولید جوشهای قوی و مستحکم، مناسب برای جوشکاری ورقهای نازک و قطعات کوچک هستند. ماشینهای جوشکاری پلاسما از دقت و کنترل بالایی برخوردار بوده و برای جوشکاری قطعات کوچک و ورقهای نازک مناسب هستند. هنگام انتخاب یک ماشین جوشکاری، ضروری است که جنس مواد جوشکاری شده و سطح دقت مورد نیاز را در نظر گرفت. عوامل دیگری که باید در نظر گرفته شوند شامل هزینه، قابلیت حملونقل و کارآیی انرژی میشوند.

در نتیجه، نوع ماشین جوشکاری انتخاب شده برای یک کار خاص میتواند تأثیر قابل توجهی بر کیفیت و کارآیی فرآیند جوشکاری داشته باشد. درک انواع مختلف ماشینهای جوشکاری و قابلیتهای آنها میتواند کمک کند تا مطمئن شویم که ماشین مناسب برای کار انتخاب شود.

لینک منابع : بازدید