جوشکاری یک فرآیند پرکاربرد در صنعت تولید برای اتصال دو یا چند قطعه فلزی به هم است. این کار شامل ذوب کردن فلز پایه و افزودن ماده پرکننده برای ایجاد یک اتصال محکم است. یکی از عوامل مهم در جوشکاری، انتخاب الکترودها و مواد پرکننده جوشکاری است.

توضیح الکترودها و مواد پرکننده جوشکاری

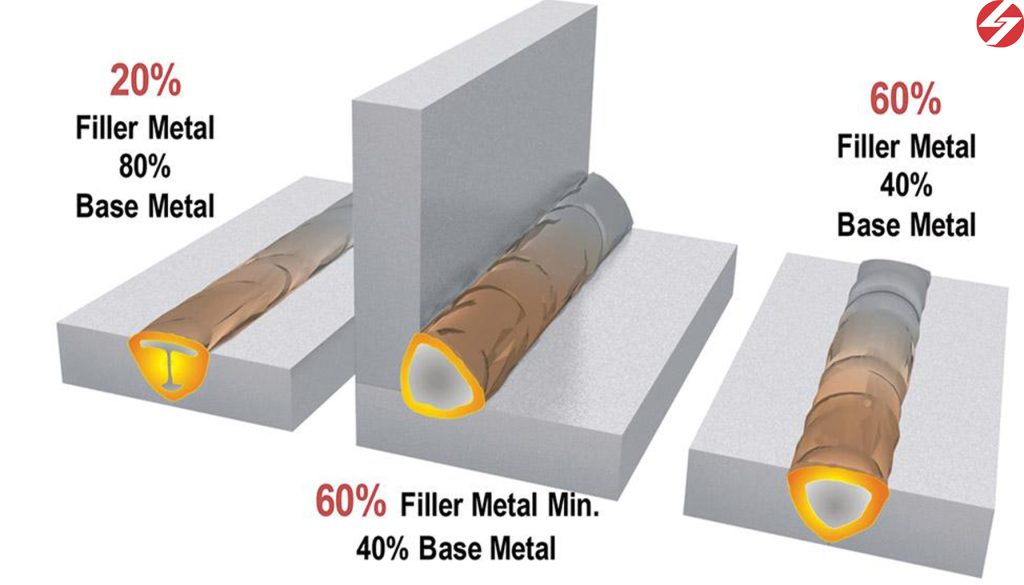

الکترودهای جوشکاری، میلههای فلزی هستند که در فرآیند جوشکاری برای ایجاد قوس الکتریکی بین الکترود و فلز پایه استفاده میشوند. قوس الکتریکی گرمای لازم برای ذوب فلز پایه و ماده پرکننده را تولید میکند که به حوضچه جوش اضافه میشود تا یک اتصال محکم ایجاد کند. مواد پرکننده در شکلها، اندازهها و ترکیبات مختلف وجود دارند و انتخاب آنها به فلز پایه و کاربرد مورد نظر بستگی دارد.

اهمیت انتخاب درست الکترودها و مواد پرکننده جوشکاری برای یک جوش موفق

انتخاب درست الکترودها و مواد پرکننده جوشکاری برای موفقیت یک پروژه جوشکاری بسیار مهم است. انتخاب الکترودها و مواد پرکننده بر کیفیت، استحکام و دوام اتصال جوش تأثیر میگذارد. استفاده از الکترودها و مواد پرکننده نادرست میتواند منجر به نقصهای جوشکاری مانند کیفیت پایین جوش، افزایش تخلخل و حساسیت به ترک خوردگی و سایر نقصها شود. انتخاب درست الکترودها و مواد پرکننده جوشکاری همچنین برای ایمنی مهم است. جوشکاری شامل دماهای بالا و جریانهای الکتریکی است و استفاده از الکترودها و مواد پرکننده نادرست میتواند منجر به خطرات ایمنی مانند آتشسوزی، انفجار و گازهای سمی شود.

تعریف و هدف الکترودهای جوشکاری

الکترودهای جوشکاری دو هدف اصلی در جوشکاری دارند. اول، آنها جریان برق را هدایت میکنند و قوسی ایجاد میکنند که گرمای لازم برای ذوب فلز پایه و ماده پرکننده را تولید میکند. دوم، آنها به عنوان منبع ماده پرکننده عمل میکنند که به حوضچه جوش اضافه میشود تا یک اتصال محکم ایجاد کند.

انواع مختلف الکترودهای جوشکاری

الکترودهای جوشکاری، میلههای فلزی هستند که جریان برق را هدایت میکنند و به عنوان منبع ماده پرکننده در فرآیند جوشکاری عمل میکنند. آنها در انواع مختلفی وجود دارند که هر کدام ویژگیهای خاصی دارند و برای کاربردهای مختلف مناسب هستند. در این بخش، انواع مختلف الکترودهای جوشکاری، مزایا و معایب آنها، و عواملی که باید هنگام انتخاب الکترود مناسب در نظر گرفت را بررسی میکنیم. سه نوع اصلی الکترود جوشکاری وجود دارد: الکترودهای لخت، الکترودهای روکشدار و الکترودهای مغزهدار.

-

الکترودهای لخت:

این الکترودها از سیم بدون روکش ساخته شدهاند و عمدتاً در جوشکاری تیگ (جوشکاری با گاز خنثی تنگستن) و جوشکاری میگ (جوشکاری با گاز خنثی فلزی) استفاده میشوند. این نوع الکترودها اغلب از آلیاژهای با کیفیت بالا مانند فولاد ضد زنگ، آلومینیوم و آلیاژهای نیکل ساخته میشوند. الکترودهای لخت برای جوشکاری در محیطهای تمیز با سطح پایین آلودگی مناسب هستند و کنترل بالایی روی جوش فراهم میکنند.

-

الکترودهای روکشدار:

این نوع، رایجترین نوع الکترود جوشکاری است. آنها با روکشی پوشیده شدهاند که لایهای محافظ در برابر آلودگیها ایجاد میکند و گاز محافظی تولید میکند که از جوش در برابر گازهای اتمسفر محافظت میکند. الکترودهای روکشدار را میتوان برای جوشکاری در وضعیتهای مختلف و روی انواع مختلف فلزات، از جمله فولاد، چدن و آلیاژهای پراستحکام استفاده کرد.

-

الکترودهای مغزهدار:

این الکترودها دارای هستهای توخالی هستند که با فلاکس پر شده است. این فلاکس هنگام جوشکاری ذوب میشود و گاز محافظی تولید میکند که از جوش در برابر آلودگی محافظت میکند. این نوع الکترودها اغلب در شرایط بیرونی یا بادی استفاده میشوند، زیرا فلاکس سطح محافظت بهتری در برابر گازهای اتمسفر فراهم میکند. الکترودهای مغزهدار همچنین برای جوشکاری مواد ضخیمتر مناسب هستند و نسبت به الکترودهای روکشدار، نرخ رسوب بالاتری تولید میکنند.

مزایا و معایب هر نوع الکترود جوشکاری

- الکترودهای لخت:

مزایا: کنترل عالی روی جوش، جوشهای با کیفیت بالا و سطح پایین آلودگی.

معایب: نیاز به مهارت بالا برای استفاده مؤثر و نامناسب بودن برای استفاده در محیطهای کثیف.

- الکترودهای روکشدار:

مزایا: تنوع کاربرد، سهولت استفاده و مناسب بودن برای جوشکاری در وضعیتهای مختلف و روی انواع مختلف فلزات.

معایب: میتوانند پاشش بیشتری نسبت به سایر انواع الکترودها تولید کنند و روکش میتواند بر کیفیت جوش تأثیر بگذارد.

- الکترودهای مغزهدار:

مزایا: مناسب برای استفاده در شرایط بیرونی یا بادی، توانایی تولید نرخ رسوب بالا و توانایی جوشکاری مواد ضخیمتر.

معایب: میتوانند دود و بخار بیشتری نسبت به سایر انواع الکترودها تولید کنند و اگر درست استفاده نشوند، فلاکس میتواند باعث تخلخل در جوش شود.

عوامل مهم در انتخاب الکترود جوشکاری مناسب

هنگام انتخاب الکترود جوشکاری مناسب، چندین عامل باید در نظر گرفته شود، از جمله نوع فلز مورد جوشکاری، وضعیت جوشکاری، ضخامت ماده و کیفیت جوش مورد نیاز. سایر عوامل شامل فرآیند جوشکاری مورد استفاده، محیط جوشکاری و سطح مهارت اپراتور است. انتخاب الکترود جوشکاری مناسب برای تولید یک اتصال جوش با کیفیت بالا، قوی و بادوام بسیار مهم است.

تعریف و هدف مواد پرکننده در جوشکاری

مواد پرکننده، فلزاتی هستند که به محل اتصال دو قطعه فلز پایه اضافه میشوند. آنها معمولاً نقطه ذوب پایینتری نسبت به فلزات پایه دارند، که ذوب و ترکیب شدن آنها با فلز پایه را آسانتر میکند. هدف از استفاده از مواد پرکننده این است که اطمینان حاصل شود اتصال قوی است و ویژگیهای لازم مانند سختی، انعطافپذیری و مقاومت در برابر خوردگی را دارد.

انواع مختلف مواد پرکننده در جوشکاری

در جوشکاری، مواد پرکننده برای اتصال دو قطعه فلز با ذوب کردن آنها و سپس اجازه دادن به آنها برای سرد شدن و جامد شدن با هم استفاده میشوند. فیلر و پرکننده های جوشکاری ضروری هستند زیرا ماده اضافی به اتصال میدهند و آن را تقویت میکنند. در این بخش، انواع مختلف مواد پرکننده، مزایا و معایب آنها و عوامل مهم در انتخاب ماده پرکننده مناسب را بررسی میکنیم. سه نوع اصلی ماده پرکننده در جوشکاری وجود دارد: سیمهای توپر، سیمهای مغزهدار و سیمهای مغزه فلزی.

-

سیمهای توپر:

اینها رایجترین نوع ماده پرکننده هستند و در جوشکاری میگ استفاده میشوند. آنها از یک سیم فلزی توپر، معمولاً فولادی، ساخته شدهاند و از طریق یک قرقره یا تغذیهکننده سیم به تفنگ جوشکاری تغذیه میشوند. سیمهای توپر در قطرهای مختلف موجود هستند و اندازه مناسب بر اساس ضخامت فلز مورد جوشکاری انتخاب میشود.

-

سیمهای مغزهدار:

این سیمها شبیه سیمهای توپر هستند، اما یک هسته فلاکس دارند که هنگام جوشکاری ذوب میشود و گاز محافظی تولید میکند که از جوش در برابر گازهای اتمسفر محافظت میکند. این سیمها معمولاً در شرایط بیرونی یا بادی استفاده میشوند و برای جوشکاری مواد ضخیمتر مناسب هستند.

-

سیمهای مغزه فلزی:

این سیمها ترکیبی از سیم توپر و سیم مغزهدار هستند. آنها یک پوسته فلزی دارند که یک هسته فلاکس را احاطه کرده است، که هم مزایای سیم توپر و هم سیم مغزهدار را فراهم میکند. سیمهای مغزه فلزی معمولاً در کاربردهای جوشکاری سرعت بالا استفاده میشوند و برای جوشکاری طیف وسیعی از فلزات مناسب هستند.

مزایا و معایب هر نوع ماده پرکننده

- سیمهای توپر:

مزایا: تنوع کاربرد، سهولت استفاده و مناسب بودن برای جوشکاری در وضعیتهای مختلف.

معایب: ممکن است پاشش بیشتری نسبت به سایر انواع مواد پرکننده تولید کنند و کیفیت جوش میتواند تحت تأثیر آلودگی قرار گیرد.

- سیمهای مغزهدار:

مزایا: مناسب برای استفاده در شرایط بیرونی یا بادی، توانایی تولید نرخ رسوب بالا و توانایی جوشکاری مواد ضخیمتر.

معایب: میتوانند دود و بخار بیشتری نسبت به سایر انواع مواد پرکننده تولید کنند و اگر درست استفاده نشوند، فلاکس میتواند باعث تخلخل در جوش شود.

- سیمهای مغزه فلزی:

مزایا: توانایی تولید جوشهای با کیفیت بالا در سرعتهای بالا، مناسب بودن برای جوشکاری طیف وسیعی از فلزات و سطوح پایین پاشش.

معایب: میتوانند گرانتر از سایر انواع مواد پرکننده باشند و به سطح مهارت بالاتری برای استفاده مؤثر نیاز دارند.

عوامل مهم در انتخاب ماده پرکننده مناسب

هنگام انتخاب ماده پرکننده مناسب، چندین عامل باید در نظر گرفته شود، از جمله نوع فلز مورد جوشکاری، وضعیت جوشکاری، ضخامت ماده و کیفیت جوش مورد نیاز. سایر عوامل شامل فرآیند جوشکاری مورد استفاده، محیط جوشکاری و سطح مهارت اپراتور است. انتخاب ماده پرکننده مناسب برای تولید یک اتصال جوش با کیفیت بالا، قوی و بادوام بسیار مهم است.

تطبیق الکترودها و مواد پرکننده جوشکاری

تطبیق مناسب الکترودها و مواد پرکننده جوشکاری برای یک جوش موفق بسیار مهم است. ترکیب الکترودها و مواد پرکننده مورد استفاده، ویژگیهای جوش مانند استحکام، انعطافپذیری و مقاومت در برابر خوردگی را تعیین میکند. در این بخش، اهمیت تطبیق الکترودها و مواد پرکننده جوشکاری، عوامل مهم در این زمینه و اشتباهات رایج را که باید از آنها اجتناب کرد، بررسی میکنیم.

اهمیت تطبیق الکترودها و مواد پرکننده جوشکاری برای یک جوش موفق

الکترودها و مواد پرکننده مورد استفاده در جوش باید با فلز پایه مورد جوشکاری سازگار باشند. عدم تطابق این مواد میتواند منجر به جوشهای ضعیف یا شکننده شود که باعث شکست اتصال تحت فشار یا بار میشود. علاوه بر این، استفاده از الکترودها یا مواد پرکننده نامناسب میتواند بر ظاهر و کیفیت جوش تأثیر بگذارد و منجر به مشکلاتی مانند تخلخل، برش زیر جوش و ترک خوردگی شود.

عوامل مهم در تطبیق الکترودها و مواد پرکننده جوشکاری

هنگام تطبیق الکترودها و مواد پرکننده جوشکاری، چندین عامل باید در نظر گرفته شود، از جمله:

- نوع فلز مورد جوشکاری

- پیکربندی اتصال

- فرآیند جوشکاری مورد استفاده

- وضعیت جوشکاری

- ضخامت ماده

- کیفیت جوش مورد نیاز

همچنین، توصیههای سازنده برای الکترودها و مواد پرکننده جوشکاری باید هنگام انتخاب در نظر گرفته شود.

اشتباهات رایج در تطبیق الکترودها و مواد پرکننده جوشکاری

- یکی از رایجترین اشتباهات در تطبیق الکترودها و مواد پرکننده جوشکاری، انتخاب نوع یا اندازه نادرست الکترود یا ماده پرکننده برای کار است. این اشتباه میتواند منجر به جوشهای ضعیف یا مشکلات دیگری مانند تخلخل، ترک خوردگی و برش زیر جوش شود.

- اشتباه رایج دیگر، استفاده از مواد پرکنندهای است که با فلز پایه سازگار نیستند، که میتواند منجر به خوردگی یا سایر مشکلات شود.

برای اجتناب از این اشتباهات، ضروری است که عوامل ذکر شده در بالا به دقت در نظر گرفته شوند و توصیههای سازنده رعایت شود. همچنین، آمادهسازی مناسب اتصال، تمیز کردن فلز پایه و نگهداری الکترودها و مواد پرکننده جوشکاری در محیط خشک قبل از استفاده بسیار مهم است.

کاربردهای الکترودها و مواد پرکننده جوشکاری

الکترودها و مواد پرکننده جوشکاری کاربردهای گستردهای در صنایع مختلف از جمله خودروسازی، ساخت و ساز و هوافضا دارند. در این بخش، کاربردهای الکترودها و مواد پرکننده جوشکاری در صنایع مختلف و اهمیت تطبیق این مواد برای کاربردهای خاص را بررسی میکنیم.

کاربردهای الکترودها و مواد پرکننده جوشکاری در صنایع مختلف:

- در صنعت خودروسازی، الکترودها و مواد پرکننده جوشکاری به طور گسترده برای ساخت و تعمیر وسایل نقلیه استفاده میشوند. به عنوان مثال، این مواد در تولید سیستمهای اگزوز، شاسی و قطعات موتور استفاده میشوند.

- در صنعت ساخت و ساز، الکترودها و مواد پرکننده جوشکاری در ساخت پلها، ساختمانها و خطوط لوله استفاده میشوند.

- در صنعت هوافضا نیز از الکترودها و مواد پرکننده جوشکاری برای تولید قطعات و اجزای هواپیما استفاده میشود.

تطبیق الکترودها و مواد پرکننده جوشکاری برای کاربردهای خاص

تطبیق مناسب الکترودها و مواد پرکننده جوشکاری برای کاربردهای خاص بسیار مهم است. به عنوان مثال:

- در صنعت خودروسازی، از الکترودها و مواد پرکننده جوشکاری فولاد ضد زنگ برای سیستمهای اگزوز به دلیل مقاومت بالا در برابر خوردگی استفاده میشود.

- در صنعت ساخت و ساز، از الکترودها و مواد پرکننده جوشکاری با استحکام کششی بالاتر برای کاربردهای سنگین استفاده میشود.

- در صنعت هوافضا، از الکترودها و مواد پرکننده جوشکاری با مقاومت دمای بالا و وزن کم برای قطعات موتور هواپیما استفاده میشود.

هنگام انتخاب الکترودها و مواد پرکننده جوشکاری، ضروری است که نیازهای خاص کاربرد در نظر گرفته شود. عواملی مانند فلز پایه مورد جوشکاری، ویژگیهای مکانیکی مورد نیاز جوش و شرایط محیطی که جوش در معرض آن قرار خواهد گرفت، باید در نظر گرفته شوند. علاوه بر این، فرآیند جوشکاری مورد استفاده و توصیههای سازنده برای الکترودها و مواد پرکننده جوشکاری نیز باید در نظر گرفته شوند.

کلام آخر در رابطه با الکترودهای جوشکاری و مواد پرکننده

الکترودها و مواد پرکننده جوشکاری اجزای ضروری فرآیند جوشکاری هستند که نقش مهمی در تعیین کیفیت و دوام جوش نهایی دارند. تطبیق مناسب الکترودها و مواد پرکننده جوشکاری برای کاربردهای خاص برای اطمینان از ویژگیهای مکانیکی و مقاومت در برابر خوردگی مورد نیاز جوش بسیار مهم است.

در این مقاله، انواع مختلف الکترودها و مواد پرکننده جوشکاری، مزایا و معایب آنها و عوامل مهم در انتخاب الکترودها و مواد پرکننده مناسب را بررسی کردیم. همچنین اهمیت تطبیق الکترودها و مواد پرکننده جوشکاری برای یک جوش موفق و اشتباهات رایجی که باید از آنها اجتناب کرد را مورد تأکید قرار دادیم.

سؤالات متداول:

-

مواد پرکننده در جوشکاری چیست؟

مواد پرکننده در جوشکاری، موادی مصرفی هستند که برای پر کردن فاصله بین دو قطعه فلز پایه و ایجاد یک اتصال قوی و دائمی استفاده میشوند. این مواد معمولاً به شکل میله، سیم یا پودر هستند.

-

برای مواد مختلف از کدام الکترود و ماده پرکننده استفاده میشود؟

انتخاب الکترود و ماده پرکننده به نوع فلز پایه مورد جوشکاری و کاربرد خاص جوشکاری بستگی دارد. به عنوان مثال، برای جوشکاری فولاد ضد زنگ معمولاً از الکترودها و مواد پرکننده فولاد ضد زنگ استفاده میشود، در حالی که برای جوشکاری فولاد نرم از الکترودها و مواد پرکننده فولاد نرم استفاده میشود.

-

مواد مورد استفاده در میلههای پرکننده چیست؟

مواد مورد استفاده در میلههای پرکننده بسته به کاربرد خاص جوشکاری متفاوت است. مواد رایج شامل فولاد کربنی، فولاد ضد زنگ، آلومینیوم و آلیاژهای نیکل است.

-

چهار نوع الکترود جوشکاری کدامند؟

چهار نوع اصلی الکترود جوشکاری عبارتند از: الکترودهای لخت، الکترودهای روکشدار، الکترودهای مغزهدار و الکترودهای مغزه فلزی.

-

الکترود جوشکاری E7018 برای چه کاری استفاده میشود؟

الکترودهای جوشکاری E7018 معمولاً برای جوشکاری سازههای فولادی با کربن کم تا متوسط مانند پلها، ساختمانها و خطوط لوله استفاده میشود.

-

جوشکاری E7018 چیست؟

جوشکاری E7018 یک فرآیند جوشکاری است که از الکترودهای E7018 برای ایجاد اتصالات قوی و دائمی بین سازههای فولادی با کربن کم تا متوسط استفاده میکند.

-

چرا از ماده پرکننده در جوشکاری استفاده میشود؟

مواد پرکننده در جوشکاری برای پر کردن فاصله بین دو قطعه فلز پایه و ایجاد یک اتصال قوی و دائمی استفاده میشوند. ماده پرکننده ذوب شده و با فلز پایه ترکیب میشود و اتصالی ایجاد میکند که به اندازه یا حتی قویتر از خود فلز پایه است.

-

الکترود پرکننده چیست؟

الکترود پرکننده نوعی الکترود جوشکاری است که برای افزودن ماده به اتصال در طول فرآیند جوشکاری استفاده میشود. ماده پرکننده با فلز پایه ترکیب میشود تا یک اتصال قوی و دائمی ایجاد کند.

-

تفاوت بین ماده پرکننده و الکترود چیست؟

ماده پرکننده موادی است که برای پر کردن فاصله بین دو قطعه فلز پایه در جوشکاری استفاده میشود، در حالی که الکترود جزئی از فرآیند جوشکاری است که جریان الکتریسیته را هدایت میکند و ماده پرکننده را ذوب میکند.

-

ER70S-3 به چه معناست؟

ER70S-3 یک طبقهبندی سیم جوشکاری است که برای جوشکاری فولادهای نرم و کم آلیاژ استفاده میشود. “ER” به معنای الکترود یا میله است، “70” نشاندهنده استحکام کششی فلز جوش است، و “S” به معنای سیم توپر است. “3” نشاندهنده ترکیب شیمیایی فلز جوش است.

-

اندازه میلههای پرکننده چقدر است؟

اندازه میلههای پرکننده بسته به کاربرد خاص جوشکاری متفاوت است. اندازههای رایج از 0.030 اینچ تا 3/16 اینچ قطر متغیر است.

-

فلز پرکننده چیست؟

فلز پرکننده اصطلاحی است که برای توصیف موادی استفاده میشود که در طول فرآیند جوشکاری به یک اتصال اضافه میشود تا یک پیوند قوی و دائمی بین دو قطعه فلز پایه ایجاد کند. این ماده معمولاً به شکل میله، سیم یا پودر است.