در دنیای صنعت، فرآیندهای جوشکاری نقش بسزایی در اتصال قطعات فلزی ایفا میکنند. یکی از روشهای پرطرفدار و کارآمد در این زمینه، جوشکاری قوسی با الکترود دستی (SMAW) است. این روش که به عنوان جوشکاری الکترود دستی (SMAW) نیز شناخته میشود، به دلیل سادگی و انعطافپذیری در صنایع مختلف کاربرد فراوانی دارد. رعایت استانداردها و دستورالعملهای جوشکاری تضمینکننده کیفیت و ایمنی در این فرآیند است. در ادامه به بررسی جزئیات این روش، مزایا، محدودیتها و نکات فنی آن خواهیم پرداخت.

جوشکاری SMAW چیست؟

جوشکاری SMAW (الکترود دستی) یا جوشکاری قوس الکتریکی دستی یا جوشکاری SMAW یکی از متداولترین روشهای جوشکاری است که از یک الکترود پوششی برای ایجاد قوس الکتریکی و ذوب فلزات پایه استفاده میکند. این فرآیند، با استفاده از جریان برق و الکترودهای پوششی، اتصال قوی و مقاومی بین قطعات فلزی ایجاد میکند که در صنایع مختلف به کار گرفته میشود.

تعریف جوشکاری SMAW

در این روش، الکترود پوششی به صورت دستی توسط اپراتور در محل جوش قرار میگیرد و قوس الکتریکی بین الکترود و فلز پایه برقرار میشود. جوشکاری SMAW بر مبنای اصول برق و انتقال حرارت عمل میکند و به دلیل سادگی آن، انتخاب اول بسیاری از مهندسان و تکنسینها است.

در مقایسه با روشهایی همچون جوشکاری MIG و جوشکاری توپودری، این فرآیند به علت سادگی و قابلیت اجرا در محیطهای متنوع، همچنان از محبوبیت بالایی برخوردار است.

تاریخچه جوشکاری SMAW

در اوایل قرن بیستم، فرآیند جوشکاری الکترود دستی SMAW یا MMA به عنوان یک تکنیک کارآمد در صنعت معرفی شد. از آن زمان به بعد، با پیشرفت فناوری الکترودها و منابع قدرت، این روش به یکی از رایجترین تکنیکهای جوشکاری تبدیل گشت.

با گذشت زمان و توسعه روشهای مختلف مانند جوشکاری توپودری، کاربرد و بهبود فرآیند SMAW نیز در پی افزایش دقت، کارایی و کیفیت جوش به صورت قابل توجهی تغییر یافت و این تکنیک همچنان یکی از پایههای اصلی صنعت جوشکاری محسوب میشود.

منابع قدرت جوشکاری SMAW چیست؟

در جوشکاری قوسی با الکترود دستی (SMAW)، انتخاب منبع قدرت مناسب نقش کلیدی در کیفیت جوش دارد. انواع مختلف منابع قدرت با توجه به نیازهای خاص هر پروژه، مورد استفاده قرار میگیرند. یکی از مهمترین سوالات، این است که منابع قدرت جوشکاری SMAW چیست؟ در این بخش به توضیح انواع منابع پرداخت میشود.

منابع قدرت AC و DC

در فرآیند جوشکاری الکترود دستی (SMAW)، از دو نوع جریان متناوب (AC) و جریان مستقیم (DC) استفاده میشود. منابع AC معمولاً برای جوشکاری موادی با مشخصات خاص و شرایط تغییرپذیر به کار میروند، در حالی که منابع DC برای دقت و کنترل بیشتر در جوشکاری مناسب هستند.

جدول مقایسهای منابع قدرت AC و DC در جوشکاری SMAW

| ویژگی | جریان متناوب (AC) | جریان مستقیم (DC) |

| کاربرد | مناسب برای جوشکاری موادی با خواص متغیر و شرایط متغیر | مناسب برای جوشکاری دقیق و کنترل بیشتر |

| ثبات قوس | ممکن است کمتر پایدار باشد به دلیل تغییر جهت جریان | قوس پایدارتر و کنترلشدهتر |

| نفوذ جوش | نفوذ کمتر در برخی فلزات نسبت به DC | نفوذ عمیقتر و یکنواختتر در بیشتر فلزات |

| تنوع مواد قابل جوشکاری | مناسب برای برخی آلیاژها و موادی با خواص خاص | گستردهتر و مناسب برای انواع فلزات |

| کنترل حرارت | ممکن است دچار نوسانات حرارتی شود | حرارت پایدارتر و کنترلشدهتر |

| هزینه تجهیزات | ممکن است هزینه کمتری داشته باشد | احتمالاً هزینه بالاتری دارد به دلیل سیستمهای پیچیدهتر |

این جدول به شما کمک میکند تا با توجه به نیازهای خاص پروژه خود، بین منابع قدرت AC و DC در جوشکاری SMAW تصمیم بهتری بگیرید.

اهمیت منابع قدرت در جوشکاری SMAW

انتخاب منبع قدرت صحیح تأثیر بسزایی بر عمق نفوذ جوش و یکپارچگی اتصال دارد. استفاده از یک جوش SMAW با منبع قدرت مناسب میتواند به بهبود کارایی و کاهش نقصهای احتمالی منجر شود.

پارامترهای مهم در جوشکاری الکترود دستی

تنظیم دقیق جوشکاری قوسی با الکترود دستی (SMAW) مستلزم درک و تنظیم پارامترهای مختلفی است. یکی از مهمترین پارامترها، پارامترهای مهم در جوشکاری الکترود دستی شامل شدت جریان، فاصله قوس و سرعت حرکت الکترود میشود که در این بخش به بررسی آنها میپردازیم.

شدت جریان SMAW چیست؟

تنظیم صحیح شدت جریان در جوشکاری الکترود دستی (SMAW) به ایجاد یک قوس پایدار و نفوذ مناسب در فلز پایه کمک میکند. شدت جریان SMAW چیست؟ سوالی است که بسیاری از افراد در ابتدای آشنایی با این فرآیند دارند و پاسخ آن کلید موفقیت در جوشکاری است.

فاصله قوس و سرعت حرکت الکترود

انتخاب فاصله مناسب بین الکترود و فلز پایه و تنظیم سرعت حرکت الکترود مستقیماً بر کیفیت نهایی جوش تاثیرگذار است. تنظیم این پارامترها به کاهش خطاها و بهبود روند جوشکاری کمک میکند.

۵ مرحله جوشکاری SMAW

پیادهسازی یک جوشکاری قوسی با الکترود دستی (SMAW) موفق شامل پنج مرحله کلیدی است که در این بخش به آنها اشاره خواهیم کرد. این مراحل به عنوان راهنمایی برای اپراتورها و تکنسینها عمل میکنند.

آمادهسازی محل جوشکاری

ابتدا باید محل جوشکاری به دقت بررسی و تمیز شود. استفاده از ابزارهای مناسب برای حذف زنگ، روغن و هر گونه آلودگی، باعث افزایش کیفیت جوش میشود.

شروع فرآیند جوشکاری

در این مرحله، اپراتور با ایجاد جوشکاری الکترود دستی (SMAW) قوس الکتریکی را برقرار میکند و شروع به جوشکاری مینماید. تنظیم پارامترهای مختلف و انتخاب الکترود مناسب از اهمیت بالایی برخوردار است.

پایان جوشکاری و تمیزکاری

پس از اتمام فرآیند جوشکاری، محل جوش تمیز و ارزیابی میشود. این مرحله شامل حذف اسکریپ و بازمحاسبه کیفیت جوش است.

نقش قطبیت در جوش SMAW

یکی از عوامل مهم در جوشکاری قوسی با الکترود دستی (SMAW)، نقش قطبیت است. انتخاب قطبیت مثبت یا منفی میتواند تاثیرات متفاوتی بر ویژگیهای جوش داشته باشد.

قطبیت مستقیم و معکوس

قطبیت مثبت (DCEP) و منفی (DCEN) هر کدام ویژگیها و مزایای خاص خود را دارند. انتخاب درست آنها با توجه به مواد و شرایط جوشکاری بسیار مهم است.

ملزومات جوشکاری SMAW

برای اجرای یک جوشکاری قوسی با الکترود دستی (SMAW) ایمن و با کیفیت، داشتن تجهیزات و ابزار مناسب ضروری است. در این بخش به بررسی ملزومات جوشکاری SMAW خواهیم پرداخت.

الکترودها و انواع آنها

انتخاب جوشکاری SMAW (الکترود دستی) مناسب یکی از عوامل حیاتی در فرآیند جوشکاری است. جوشکاری با قوس الکتریکی دستی SMAW وابسته به نوع پوشش و جنس الکترود میباشد که هر یک ویژگیهای خاص خود را دارند.

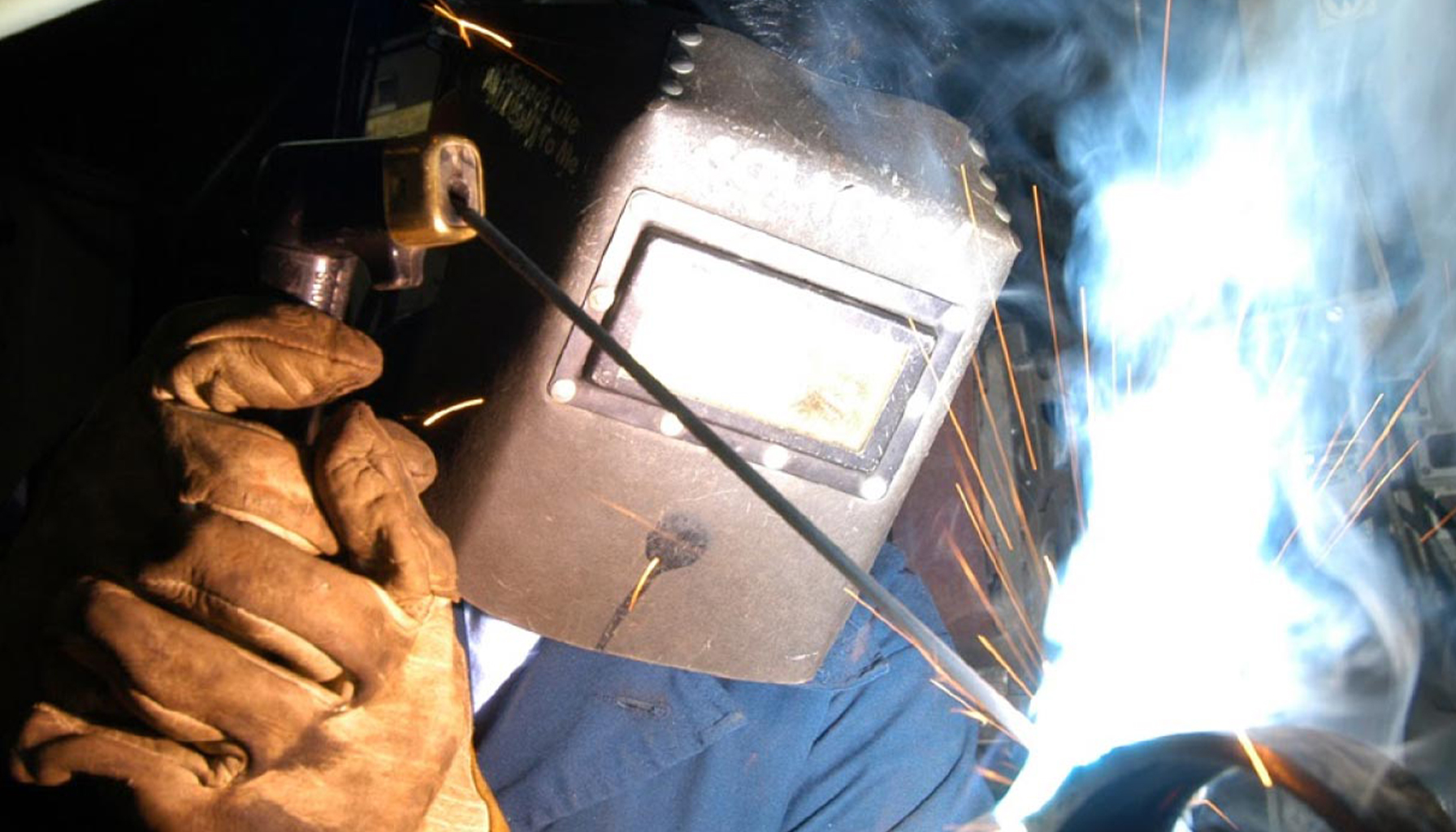

تجهیزات حفاظتی برای ایمنی

در هر فرآیند جوشکاری، ایمنی اپراتور باید در اولویت باشد. استفاده از کلاه ایمنی، دستکش، لباسهای مقاوم در برابر حرارت و سایر تجهیزات حفاظتی، خطرات ناشی از شعله و دود را کاهش میدهد.

مفاهیم جوشکاری با قوس الکتریکی دستی یا الکترود دستی

اصول پایهای و مبانی جوشکاری قوسی با الکترود دستی (SMAW) شامل درک صحیح فرآیند و تکنیکهای انجام آن است. این روش جوشکاری که به عنوان Shielded Metal Arc Welding (SMAW) نیز شناخته میشود، یکی از قدیمیترین و پرکاربردترین فرآیندهای جوشکاری در صنایع مختلف است. SMAW به دلیل سادگی تجهیزات و قابلیت استفاده در شرایط مختلف، همچنان بهعنوان یک روش استاندارد صنعتی مطرح میشود. با این حال، انتخاب فرآیند جوشکاری مناسب بستگی به نوع پروژه و شرایط کاری دارد. در برخی از پروژهها، ممکن است جوشکاری قوسی با گاز محافظ (GMAW) به دلیل ویژگیهایی همچون سرعت بالا و کیفیت سطحی بهتر، گزینهای مناسبتر باشد. درک تفاوتهای این دو روش و استفاده از هر یک در موقعیتهای مناسب، به بهبود کارایی و افزایش کیفیت نهایی جوش کمک میکند. بنابراین، آشنایی کامل با فرآیندهای جوشکاری و انتخاب روش مناسب، از جمله فاکتورهای کلیدی در موفقیت پروژههای جوشکاری محسوب میشود.

تعریف فلز پایه جوش SMAW

انتخاب فلز پایه جوش SMAW مناسب برای هر پروژه نقش بسیار مهمی در موفقیت نهایی جوش دارد. مشخصههای فلز پایه، از جمله ضخامت، ترکیب شیمیایی و خواص مکانیکی، باید با نوع الکترود و پارامترهای جوشکاری سازگار باشد.

مزایای فرآیند جوشکاری الکترود دستی

استفاده از جوشکاری قوسی با الکترود دستی (SMAW) مزایای فراوانی دارد که آن را در بسیاری از صنایع محبوب کرده است.

انعطافپذیری و قابلیت حمل بالا

یکی از مهمترین مزایای این فرآیند، مزایای فرآیند جوشکاری الکترود دستی شامل انعطافپذیری بالا و قابلیت حمل آسان تجهیزات است. این ویژگیها باعث میشود که این روش برای پروژههای میدانی و سخت قابل استفاده باشد.

محدودیتهای جوشکاری الکترود دستی

با وجود مزایا، محدودیتهای جوشکاری الکترود دستی نیز باید مورد توجه قرار گیرد. آگاهی از این محدودیتها میتواند به بهبود فرآیند و کاهش خطاها کمک کند.

نیاز به مهارت بالا

یکی از چالشهای این روش، نیاز به مهارت بالا اپراتور است. آموزش و تمرین مداوم برای بهبود کیفیت جوش ضروری است.

سرعت پایینتر نسبت به روشهای دیگر

در مقایسه با سایر روشهای جوشکاری نظیر جوشکاری GMAW، سرعت انجام جوشکاری قوسی با الکترود دستی (SMAW) کمتر است. این امر میتواند به افزایش زمان پروژه منجر شود.

ویژگیهای الکترود در جوشکاری SMAW

کیفیت جوش نهایی بستگی زیادی به انتخاب و ویژگیهای الکترود دارد. در این بخش به بررسی جوشکاری SMAW یا قوس الکتریکی دستی با الکترود روکش دار و جوشکاری قوسی با الکترود روکش دار میپردازیم.

مزایای روپوش الکترود

روپوش الکترود نقش مهمی در بهبود کیفیت جوش و کاهش پاشش فلز مذاب دارد. استفاده از الکترود پوششی باعث ایجاد محیط محافظتی برای جوش و جلوگیری از آلودگی میشود.

انواع روپوشهای الکترود

روپوشهای سلولزی، قلیایی و روتیلی از جمله انواع رایج پوششها هستند که هر کدام با توجه به کاربرد و شرایط جوشکاری انتخاب میشوند.

نحوه استفاده از الکترودها در فرآیند جوشکاری SMAW

استفاده صحیح از الکترودها تاثیر مستقیمی بر کیفیت و کارایی جوشکاری قوسی با الکترود دستی (SMAW) دارد. در این بخش به موضوع نحوه استفاده از الکترودها در فرآیند جوشکاری با قوس الکتریکی دستی SMAW میپردازیم.

انتخاب الکترود مناسب

انتخاب مناسب الکترود بر اساس نوع فلز پایه، نوع پوشش و شرایط محیطی، از اصول بنیادین است. اپراتور باید با ویژگیهای هر نوع الکترود آشنا باشد تا بهترین گزینه را انتخاب کند.

نگهداری الکترودها

برای حفظ کیفیت و کارایی الکترودها، نکاتی مانند جلوگیری از رطوبت، ذخیره در محیط خشک و محافظت از آسیبهای مکانیکی الزامی است.

ایمنی در فرآیند جوشکاری SMAW

ایمنی در جوشکاری قوسی با الکترود دستی (SMAW) از اهمیت بالایی برخوردار است. رعایت نکات ایمنی و استفاده از تجهیزات مناسب میتواند از بروز حوادث و آسیبها جلوگیری کند.

تجهیزات ایمنی فردی (PPE)

استفاده از تجهیزات ایمنی فردی مانند کلاه، دستکش، لباسهای مقاوم و عینک ایمنی، حفاظت از اپراتور را در برابر اشعههای مضر و حرارت بالا تضمین میکند.

تهویه مناسب و جلوگیری از دود

حضور در محیطی با تهویه مناسب و استفاده از سیستمهای تصفیه دود، ریسک استنشاق گازها و ذرات مضر را کاهش میدهد و سلامت اپراتور را تضمین میکند.

کاربردهای فرآیند جوشکاری SMAW

جوشکاری قوسی با الکترود دستی (SMAW) در صنایع مختلفی به کار گرفته میشود. این بخش به بررسی کاربرد فرآیند جوشکاری با قوس الکتریکی دستی SMAW در حوزههای مختلف میپردازد.

صنایع ساختمانی و نفت و گاز

در صنایع ساختمانی، زیرساختها و سازههای فلزی، این روش به دلیل قابلیت انجام در فضای باز و کارایی بالا کاربرد فراوان دارد. همچنین در صنعت نفت و گاز، برای تعمیرات و ساخت تجهیزات تحت فشار، به طور گسترده از جوشکاری قوسی با الکترود دستی (SMAW) استفاده میشود.

جمعبندی

در این مقاله، با فرآیند جوشکاری قوسی با الکترود دستی (SMAW)، مزایا، محدودیتها، پارامترهای فنی و نکات ایمنی این روش پرکاربرد آشنا شدیم. توجه به ملزومات جوشکاری SMAW و استفاده از الکترودهای مناسب، از جمله عواملی هستند که میتوانند کیفیت جوش را بهبود بخشند و استحکام و دوام سازههای جوشکاری شده را تضمین کنند. علاوه بر این، رعایت نکات ایمنی در حین اجرای این فرآیند، از اهمیت بالایی برخوردار است و میتواند از بروز حوادث ناگوار جلوگیری کند. برای دستیابی به نتایج مطلوب، استفاده از منابع تخصصی و راهنماییهای حرفهای میتواند نقش مؤثری ایفا کند. در این راستا، جوشکاری دات کام بهعنوان یک مرجع معتبر، اطلاعات کاملی درباره این روش، انتخاب تجهیزات مناسب و راهکارهای بهینهسازی جوش ارائه میدهد. با مطالعه منابع معتبر، تمرین مستمر و آشنایی با ویژگیهای مختلف این روش، میتوان از مزایای بیشمار آن بهره برد و به کیفیت بالایی در فرآیند جوشکاری دست یافت.

FAQ

جوشکاری SMAW چیست و چگونه انجام میشود؟

این فرآیند با ایجاد قوس الکتریکی بین الکترود پوششی و فلز پایه و ذوب آنها صورت میگیرد. روشهای مختلفی برای ایجاد جوش با استفاده از جوشکاری قوسی با الکترود دستی (SMAW) وجود دارد.

مزایا و محدودیتهای جوشکاری قوسی با الکترود دستی چیست؟

مزیتهای این روش شامل انعطافپذیری بالا، قابلیت حمل آسان و تحمل شرایط محیطی سخت است. اما محدودیتهای جوشکاری الکترود دستی شامل نیاز به مهارت و سرعت پایینتر نسبت به روشهای دیگر است.

تفاوت جوشکاری SMAW و روشهای دیگر جوشکاری چیست؟

جوشکاری SMAW در مقایسه با روشهایی مانند MIG، TIG و FCAW دارای مزایا و محدودیتهایی است. برای مثال، در مقابل جوشکاری GMAW نیاز به تجهیزات کمتر و انعطافپذیری بیشتر دارد، اما سرعت و کارایی ممکن است کمتر باشد.

چگونه الکترود مناسب برای جوشکاری SMAW انتخاب کنیم؟

انتخاب الکترود متناسب با نوع فلز پایه و شرایط محیطی، کلید موفقیت در جوشکاری قوسی با الکترود دستی (SMAW) است. بررسی پوشش، قطر و ترکیب شیمیایی الکترود از عوامل موثر در انتخاب صحیح است.

چرا قطبیت در جوشکاری SMAW اهمیت دارد؟

انتخاب قطبیت مثبت یا منفی بر عمق نفوذ و ویژگیهای جوش تاثیرگذار است و باید با توجه به شرایط و مواد انتخاب شود.

چه تجهیزاتی برای جوشکاری قوسی با الکترود دستی نیاز است؟

ابزارهایی مانند دستگاه جوش، الکترود مناسب، تجهیزات حفاظتی فردی و سیستمهای تهویه از جمله لوازم ضروری برای انجام ایمن و با کیفیت جوشکاری SMAW هستند.

چگونه ایمنی را در جوشکاری SMAW رعایت کنیم؟

رعایت نکات ایمنی شامل استفاده از تجهیزات حفاظتی، تهویه مناسب، آگاهی از خطرات الکتریکی و حرارتی و پیروی از دستورالعملهای ایمنی است.

در چه صنایعی از جوشکاری SMAW استفاده میشود؟

این روش در ساختمانسازی، صنایع نفت و گاز، کشتیسازی و تعمیرات صنعتی کاربرد گستردهای دارد.

تفاوت الکترودهای روکشدار در جوشکاری SMAW چیست؟

الکترودهای روکشدار با توجه به نوع پوششان (سلولزی، قلیایی، روتیلی) خصوصیات متفاوتی از جمله نفوذ بالا، پایداری قوس و کیفیت جوش فراهم میکنند.

چگونه میتوان مهارت جوشکاری SMAW را بهبود بخشید؟

با تمرین مداوم، آموزشهای تخصصی و مطالعه منابع معتبر مانند جوشکاری دات کام که در آن نکات و تمرینهای مختلفی راجع به این فرآیند ارائه میشود، مهارتهای جوشکاری خود را ارتقا دهید.

شدت جریان در جوشکاری SMAW چه تاثیری دارد؟

تنظیم صحیح شدت جریان میتواند عمق نفوذ جوش و یکپارچگی اتصال را بهبود بخشد و از بروز نقایص جلوگیری کند.

روپوش الکترود چه نقشی در فرآیند جوشکاری دارد؟

روپوش الکترود با ایجاد محیط محافظتی و بهبود انتقال حرارت، از کیفیت بهتر جوش و کاهش پاشش فلز مذاب اطمینان حاصل میکند.

چه نوع فلزاتی برای جوشکاری SMAW مناسب هستند؟

اکثر فلزات آهنی و برخی آلیاژها با استفاده از جوشکاری SMAW (الکترود دستی) قابل جوشکاری هستند.

۵ مرحله اصلی جوشکاری SMAW چیست؟

آنها آمادهسازی، شروع فرآیند، تنظیم پارامترها، پایان دادن به جوش و تمیزکاری محل جوش هستند.

چگونه الکترودها را برای جوشکاری SMAW نگهداری کنیم؟

نگهداری در محیط خشک، دور از رطوبت و آسیبهای فیزیکی، کلید حفظ کیفیت الکترودها و جلوگیری از کاهش عملکرد آنهاست.

جوشکاری SMAW چیست؟

جوشکاری SMAW یا جوشکاری الکترود دستی (Shielded Metal Arc Welding) فرآیندی است که در آن با استفاده از یک الکترود پوششی و ایجاد قوس الکتریکی بین الکترود و فلز پایه، قطعات فلزی به یکدیگر جوش داده میشوند. این روش بر مبنای اصول برق و انتقال حرارت عمل میکند و به دلیل سادگی و کارایی بالا محبوبیت زیادی دارد.

تفاوت بین جوشکاری SMAW و جوشکاری توپودری چیست؟

جوشکاری SMAW با الکترود دستی انجام شده و نیاز به تجهیزات نسبتاً سادهای دارد؛ در حالی که جوشکاری توپودری تکنیکی است که معمولاً با سرعت بالاتر و دقت بیشتر انجام میشود. هر دو روش کاربردهای خاص خود را دارند و بسته به نیاز پروژه و شرایط محیطی ممکن است یکی بر دیگری ترجیح داده شود.

چرا جوشکاری SMAW در مقایسه با روشهایی مانند جوشکاری MIG محبوب است؟

یکی از دلایل محبوبیت جوشکاری SMAW نسبت به روشهایی مثل جوشکاری MIG و جوشکاری توپودری، سادگی اجرای آن و تجهیزات کمتر مورد نیاز است. این مزایا باعث میشود که SMAW در محیطهای متنوع و شرایط کاری دشوار نیز قابل استفاده باشد.

پیشرفت فناوری چگونه بر تاریخچه جوشکاری SMAW تأثیر گذاشته است؟

از اوایل قرن بیستم تا به امروز، پیشرفتهای فراوان در زمینه فناوری الکترودها و منابع قدرت باعث افزایش کارایی، دقت و کیفیت فرآیند جوشکاری SMAW شده است. این تحولات موجب شدهاند که SMAW همچنان به عنوان یکی از رایجترین و کارآمدترین تکنیکهای جوشکاری باقی بماند.

نقش جوشکاری توپودری در توسعه روشهای جوشکاری چه بوده است؟

جوشکاری توپودری یکی از روشهای پیشرفته بوده که با معرفی تکنیکهای جدید و افزایش دقت، استانداردهای صنعتی را ارتقا داد. این روش با چالشها و مزایای خاص خود، در کنار فرآیندهایی مانند SMAW باعث شده تا گزینههای بیشتری برای جوشکاری در صنایع مختلف موجود باشد.