تست التراسونیک (UT) در بازرسی جوش – نگاهی به یکی از دقیقترین روشهای NDT: در دنیای مهندسی و ساختوساز، بازرسی دقیق جوشکاری نه فقط یک مرحله اختیاری، بلکه ضرورت مطلق برای تضمین کیفیت و ایمنی سازههاست. یکی از حرفهایترین و پرکاربردترین روشهایی که در این زمینه استفاده میشود، تست التراسونیک یا همان Ultrasonic Testing (UT) است. این روش بخشی از خانوادهی بزرگتر بازرسیهای غیرمخرب (NDT) بهشمار میآید و بدون آنکه هیچ آسیبی به قطعه وارد کند، میتواند عیوب داخلی جوش را با دقت بالا تشخیص دهد.

اما واقعاً تست UT چیست و چرا تا این حد در بازرسیهای صنعتی به آن تکیه میشود؟ بیایید کمی دقیقتر بررسی کنیم:

اهمیت تستهای غیرمخرب (NDT) در تضمین کیفیت جوشکاری

در دنیای جوشکاری، کیفیت تنها به ظاهر اتصالها محدود نمیشود. حتی جوشهایی که ظاهری بینقص دارند، ممکن است در عمق خود دارای ترکها یا ناپیوستگیهایی باشند که در آیندهای نهچندان دور به شکستهای فاجعهبار منجر شوند. درست همینجاست که تستهای غیرمخرب (NDT) وارد عمل میشوند. این تکنیکها بدون آسیبزدن به قطعه، توانایی شناسایی عیوب پنهانی را دارند که میتوانند استحکام، دوام و ایمنی سازه را به خطر بیندازند.

در میان روشهای مختلف NDT، تست التراسونیک (UT) یکی از دقیقترین و پرکاربردترینها در بازرسی جوش است. این روش به بازرسان کمک میکند تا نقصهای داخلی را پیش از آنکه به معضلهای بزرگتری تبدیل شوند، شناسایی و رفع کنند—کاری که در بسیاری از پروژههای صنعتی، میتواند جان انسانها یا میلیونها دلار هزینه را نجات دهد.

عملکرد تست التراسونیک در بازرسی جوش

تست UT بر پایهی اصول انتشار و بازتاب امواج فراصوتی (اولتراسونیک) کار میکند. در این روش، یک موج صوتی با فرکانس بالا به داخل قطعه تزریق میشود. این موج تا زمانی که با یک مرز یا نقص داخلی برخورد کند در داخل ماده حرکت میکند. در محل برخورد، بخشی از موج بازتاب داده شده و به دستگاه گیرنده (ترانسدیوسر) بازمیگردد.

این بازتابها حامل اطلاعات مهمی هستند—مثل محل دقیق، اندازه، عمق و حتی نوع نقص. بنابراین با استفاده از این دادهها، بازرس میتواند به راحتی مشکلاتی نظیر ترکهای مویی، تخلخل (پُرزیتی)، عدم ذوب کامل (lack of fusion)، نفوذ ناقص، و باقیماندههای سرباره را شناسایی کند.

مزایای تست التراسونیک (UT) در بازرسی جوشکاری

تست التراسونیک یکی از کارآمدترین و پیشرفتهترین روشهای بازرسی غیرمخرب در صنعت جوشکاری به شمار میرود. این روش نهتنها سریع و دقیق است، بلکه مزایای متعدد دیگری نیز دارد که آن را به یک انتخاب هوشمندانه برای بسیاری از پروژههای صنعتی تبدیل کرده است.

⬅️ سرعت بالا و ارزیابی لحظهای

یکی از ویژگیهای برجستهی تست UT این است که نتایج آن بهصورت آنی (real-time) در دسترس قرار میگیرد. این مزیت باعث میشود که بازرسان بتوانند بلافاصله بعد از انجام تست، کیفیت جوش را ارزیابی کرده و در صورت وجود نقص، اقدامات اصلاحی را در همان لحظه انجام دهند. این ویژگی، خصوصاً در پروژههای حساس یا زمانبر، به کاهش توقف تولید و افزایش بهرهوری کمک چشمگیری میکند.

⬅️ عدم آسیب به قطعه (کاملاً غیرمخرب)

برخلاف روشهایی مانند برش یا تستهای مخرب، UT هیچ آسیبی به قطعه وارد نمیکند. این ویژگی باعث میشود که بتوان از آن برای بازرسی قطعات نهایی، اتصالات نصبشده، و تجهیزاتی که در حال بهرهبرداری هستند استفاده کرد، بدون اینکه نیازی به توقف عملکرد آنها یا نمونهبرداری باشد. همین موضوع، UT را به گزینهای ایدهآل برای صنایع حساس مانند هوافضا، نفت و گاز، و نیروگاهها تبدیل کرده است.

⬅️ قابلیت اتوماسیون و بازرسی انبوه

یکی دیگر از مزیتهای چشمگیر تست التراسونیک، امکان اتوماسیون فرآیند بازرسی است. با استفاده از تجهیزات پیشرفته و رباتیک، میتوان تستهای UT را با دقت بالا و در مقیاس وسیع انجام داد. این موضوع باعث کاهش وابستگی به نیروی انسانی، افزایش سرعت عملیات، و کاهش خطای انسانی در پروژههای عظیم و تکراری میشود. همچنین در خطوط تولید، میتوان UT را به عنوان بخشی از کنترل کیفیت پیوسته بهکار گرفت.

کاربردهای واقعی تست التراسونیک در جوشکاری

تست آلتراسونیک (UT) تنها یک روش نظری یا آزمایشگاهی نیست، بلکه کاربردهای گسترده و مهمی در صنایع مختلف دارد. از پروژههای عظیم نفت و گاز گرفته تا سازههای پیچیده هوایی، UT یکی از دقیقترین ابزارهای کنترل کیفیت جوش به شمار میرود. در ادامه به برخی از مهمترین کاربردهای این روش در دنیای واقعی اشاره میکنیم:

بازرسی جوش در خطوط لوله نفت و گاز

در صنعت نفت و گاز، ایمنی لولهها موضوعی حیاتی است. کوچکترین نقص در جوشها میتواند به نشتیهای خطرناک، آلودگی محیطی یا حتی انفجار منجر شود.

UT این امکان را فراهم میکند که جوشها بدون تخریب مورد بررسی قرار گیرند و عیوبی مانند ترکها، تخلخل یا عدم ذوب بهدرستی شناسایی شوند. این روش بهویژه در تشخیص عیوب ناپیدای داخلی، عملکردی بینقص دارد.

تست جوش در مخازن تحت فشار

مخازن تحت فشار در پالایشگاهها، نیروگاهها و صنایع شیمیایی مورد استفادهاند و هرگونه نقص در جوشهای آنها میتواند فاجعهبار باشد.

با کمک UT میتوان به دقت جوشها را از نظر وجود ناخالصی، ترک و عدم اتصال بررسی کرد و از دوام و ایمنی مخازن اطمینان یافت.

بازرسی جوش در سازههای فلزی بزرگ

در پروژههای عمرانی مانند ساخت پلها، برجها و سازههای صنعتی سنگین، کیفیت جوش از اهمیت بالایی برخوردار است، چرا که بار زیادی روی این نقاط وارد میشود.

UT به مهندسان این امکان را میدهد که حتی در ضخیمترین سازهها نیز کوچکترین عیوب را تشخیص داده و پیش از آنکه به مشکلی بزرگ تبدیل شوند، اصلاحشان کنند.

کاربرد در صنعت هوافضا

در هواپیماها، راکتها و اجزای مرتبط با صنعت هوافضا، هر جوش باید از دقت و استحکام بالایی برخوردار باشد. خطا در جوشها میتواند ایمنی پرواز را به خطر بیندازد.

UT در این حوزه، برای بازرسی جوش در قطعاتی مانند مخازن سوخت، تیغههای موتور و بخشهای بدنه استفاده میشود و به لطف دقت بالا، نتایجی قابل اعتماد ارائه میدهد.

تجهیزات و آمادهسازی برای تست آلتراسونیک (UT)

برای آنکه تست آلتراسونیک در بازرسی جوش بهدرستی و با دقت بالا انجام شود، استفاده از تجهیزات تخصصی الزامی است. این تجهیزات وظیفه دارند امواج آلتراسونیک را تولید، ارسال، دریافت و تحلیل کنند. کیفیت بازرسی بهشدت به صحت عملکرد این تجهیزات وابسته است، و هر مرحله از تنظیم و استفاده آنها باید با دقت و استاندارد بالا صورت بگیرد.

دستگاههای مورد نیاز برای تست آلتراسونیک در بازرسی جوش

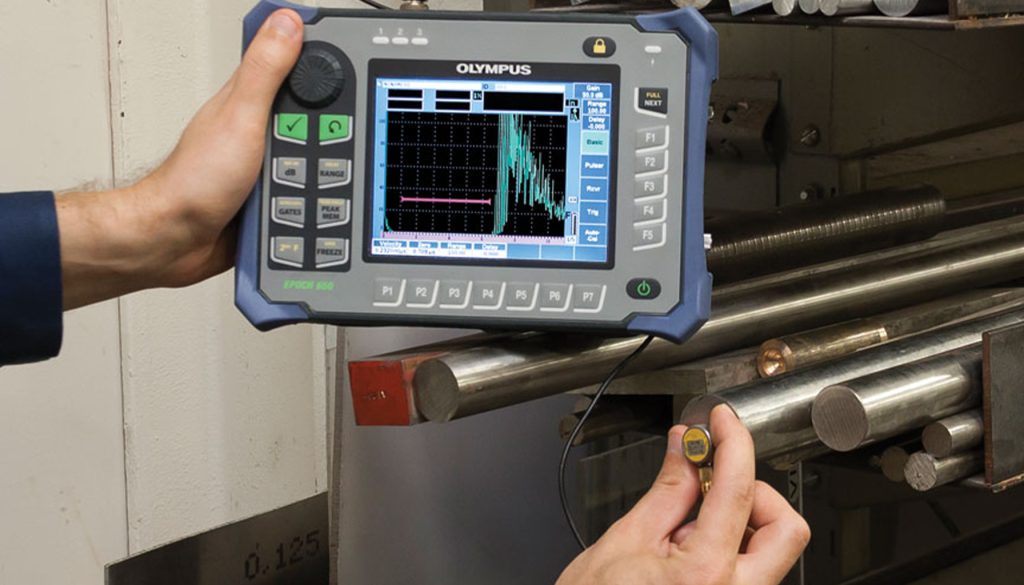

اصلیترین ابزار مورد استفاده، دستگاه عیبیاب آلتراسونیک (Ultrasonic Flaw Detector) است. این دستگاه، پالسهای الکتریکی تولید میکند، سیگنالهای بازتابیافته را دریافت و تقویت کرده، و دادهها را به صورت عددی یا تصویری به بازرس نمایش میدهد. این اطلاعات مبنای تحلیل دقیق عیوب و وضعیت جوش هستند. دستگاههای مدرن اغلب به حافظه داخلی، نمایشگر رنگی و قابلیت ذخیره و انتقال داده مجهز هستند.

مبدلها و پروبهای مورد استفاده در UT

مبدلها (Transducers) یا همان پروبها (Probes) جزء اصلی در فرآیند انتقال و دریافت امواج هستند. مبدل، انرژی الکتریکی را به ارتعاشات مکانیکی (موج صوتی) تبدیل میکند و بالعکس. این مبدلها دارای بلور پیزوالکتریک هستند که با اعمال ولتاژ، منبسط یا منقبض میشوند و موج ایجاد میکنند. نوع، اندازه و فرکانس پروب باید متناسب با نوع تست، ضخامت قطعه، و شکل هندسی جوش انتخاب شود.

پروبها در شکلهای مختلفی تولید میشوند؛ از جمله:

- پروبهای تماس مستقیم (Contact Probes)

- پروبهای غوطهور (Immersion Probes)

- پروبهای زاویهدار (Angle Beam Probes)

- پروبهای دو المانه (Dual-Element Probes)

هر کدام برای هندسه خاصی از جوش و نیاز متفاوت طراحی شدهاند.

اهمیت مواد واسط یا کوپلنتها در UT

برای آنکه موج آلتراسونیک از پروب به سطح قطعه منتقل شود، باید فاصله هوایی بین آنها حذف شود. این کار با استفاده از مادهای به نام کوپلنت (Coupling Agent) انجام میشود که نقش واسطه را بازی میکند و انتقال انرژی صوتی را تسهیل مینماید.

رایجترین کوپلنتها عبارتاند از:

- آب

- ژل

- روغن سبک

- گریسهای مخصوص صنعتی

استفاده مناسب از کوپلنت باعث کاهش افت سیگنال، بهبود دقت اندازهگیری و افزایش کیفیت نتایج میشود.

کالیبراسیون و صحهگذاری تجهیزات UT

برای اطمینان از صحت دادهها، لازم است تجهیزات تست آلتراسونیک بهصورت منظم کالیبره و صحهگذاری (Verification) شوند.

- کالیبراسیون (Calibration):

در این مرحله، دستگاه بر اساس استانداردها و بلوکهای مرجع با عیوب شناختهشده تنظیم میشود تا دادههای اندازهگیری شده دقیق و قابل اعتماد باشند. - صحهگذاری (Verification):

بازبینی ادواری عملکرد سیستم برای اطمینان از ثبات تنظیمات و عملکرد صحیح اجزاء مثل زاویه پرتو، حساسیت سیستم، و زمان پرواز موج انجام میگیرد.

این فرآیندها تضمین میکنند که بازرسیها قابل اطمینان باشند و تکرارپذیری مناسبی داشته باشند.

عیوب جوش قابل شناسایی با تست آلتراسونیک (UT)

تست آلتراسونیک یکی از دقیقترین و پیشرفتهترین روشها برای شناسایی عیوب داخلی در جوشکاری است. این روش بدون آسیب رساندن به قطعه، به بازرسان امکان میدهد تا مشکلات پنهانی مانند حفرهها، ترکها یا ناپیوستگیهای ساختاری را با دقت بالا تشخیص دهند. در ادامه با مهمترین انواع عیوب جوش که با UT قابل شناسایی هستند آشنا میشویم:

وجود سرباره (Slag Inclusion) و تخلخل (Porosity) در جوش

یکی از شایعترین عیوبی که در فرآیند جوشکاری رخ میدهد، باقی ماندن سرباره ذوبشده در داخل فلز جوش است. زمانی که عملیات جوشکاری به درستی تمیزکاری نشده یا شرایط نامناسب باشد، ممکن است تکههایی از سرباره در فلز جوش حبس و سفت شوند. از سوی دیگر، تخلخل یا حفرههای گازی نیز زمانی ایجاد میشوند که گازهایی مانند هیدروژن یا ناخالصیهای جوی در داخل مذاب به دام بیفتند و در حین انجماد، حبابهای ریز یا درشت به وجود آورند.

با استفاده از UT میتوان:

- وجود این عیوب را با دقت شناسایی کرد،

- اندازه، شکل و نحوه پراکندگی آنها را بررسی نمود،

- تأثیر آنها را بر استحکام مکانیکی و یکپارچگی جوش ارزیابی کرد.

عدم ذوب کامل (Lack of Fusion) و نفوذ ناقص (Incomplete Penetration)

این دو نقص، از مهمترین ایراداتی هستند که کیفیت ساختاری جوش را به خطر میاندازند. عدم ذوب کامل زمانی رخ میدهد که فلز جوش بهدرستی با فلز پایه یا لایههای قبلی جوش درگیر نمیشود. نفوذ ناقص نیز به حالتی گفته میشود که جوش نتواند به طور کامل ضخامت درز را پر کند یا به عمق مورد انتظار نفوذ کند.

تست آلتراسونیک با تحلیل دقیق سیگنالهای برگشتی، میتواند این نوع ناپیوستگیها را در نواحی مرزی تشخیص داده و:

- محل دقیق ناپیوستگیها را شناسایی کند،

- شدت و گستره آنها را اندازهگیری کرده،

- و در نهایت، ارزیابی دقیقی از استحکام کلی سازه ارائه دهد.

ترکها و ناپیوستگیهای داخلی

ترکها بهصورت گسیختگیهای خطی و بسیار خطرناک در فلز جوش یا ناحیه متاثر از حرارت (HAZ) ظاهر میشوند. این ترکها معمولاً در اثر تنشهای بالا، خستگی حرارتی، یا استفاده از مواد با کیفیت پایین شکل میگیرند. ناپیوستگیها نیز به هر نوع شکست یا جدایش غیرمنتظره در ساختار جوش گفته میشود، مانند عدم اتصال به دیواره کناری یا نفوذ ناقص در جوش شیاری.

UT با حساسیت بالا نسبت به امواج برگشتی، انکساری و پراشیافته میتواند:

- وجود ترکها را تشخیص داده،

- اندازه و موقعیت آنها را بهطور دقیق مشخص کند،

- شدت ریسک ناشی از این ناپیوستگیها را تحلیل نماید.

آندرکات و فرسایش کنارههای جوش (Undercuts)

آندرکات به شیارها یا فرورفتگیهایی گفته میشود که بهدلیل ذوب بیشازحد فلز پایه یا کمبود فلز پرکننده، در لبههای جوش ایجاد میشوند. این عیب میتواند با نفوذ به فلز پایه، استحکام مکانیکی را کاهش دهد و محل شروع ترکهای خستگی در سازهها شود.

تست آلتراسونیک قادر است با تحلیل تغییرات دامنه یا زمان پرواز امواج:

- نواحی دارای آندرکات را مشخص کند،

- عمق و شکل این شیارها را ارزیابی نماید،

- و لزوم انجام تعمیرات یا بازسازی را بر اساس استانداردهای کیفیت تعیین کند.

روشهای تست آلتراسونیک در بازرسی جوشکاری

در بازرسیهای جوشکاری، تست آلتراسونیک از چندین تکنیک مختلف بهره میگیرد که هرکدام برای نوع خاصی از نقصها یا موقعیتهای اجرایی طراحی شدهاند. شناخت این روشها به بازرسان کمک میکند تا با دقت بیشتری عیوب داخلی جوش را شناسایی کرده و کیفیت نهایی کار را تضمین کنند.

تکنیک پالس-اکو (Pulse-Echo)

روش پالس-اکو، رایجترین و پرکاربردترین تکنیک در تست آلتراسونیک برای جوشها است. در این روش، از یک ترانسدیوسر استفاده میشود که هم ارسالکننده و هم دریافتکنندهی امواج آلتراسونیک است. پالسهایی از امواج فراصوت به داخل فلز ارسال میشوند و در صورت برخورد با مرزها یا ناپیوستگیها (مثل ترک یا تخلخل)، بخشی از این امواج بازتاب مییابند.

بازتابها به همان ترانسدیوسر برگشته و بر روی صفحه نمایش دستگاه نشان داده میشوند. این سیگنالها اطلاعاتی از قبیل مکان، عمق و اندازهی عیب را در اختیار بازرس قرار میدهند.

مزیت اصلی این روش، سادگی اجرا، سرعت بالا و مناسب بودن برای انواع فلزات و ضخامتهای مختلف است.

تکنیک پراش اختلاف زمانی (Time-of-Flight Diffraction – TOFD)

TOFD یک روش پیشرفتهتر از پالس-اکو محسوب میشود که برای اندازهگیری دقیق ترکها و ناپیوستگیهای داخلی جوش بهکار میرود. در این تکنیک، دو ترانسدیوسر مجزا استفاده میشود: یکی وظیفهی ارسال امواج را دارد و دیگری امواج پراشیافته را دریافت میکند.

در این روش، امواج فراصوت در نوک یا کنارهی عیب دچار پراش میشوند. با اندازهگیری زمان رسیدن این امواج پراشیافته به گیرنده، موقعیت دقیق و ابعاد ترکها و ناپیوستگیها محاسبه میشود.

TOFD اغلب برای بازرسیهای حساس مثل مخازن تحت فشار یا خطوط لوله استفاده میشود و بهدلیل دقت بالا، در صنایعی که ایمنی اهمیت ویژه دارد کاربرد گستردهای دارد.

تست آلتراسونیک آرایه فازی (Phased Array UT – PAUT)

PAUT یک روش پیشرفته و چندمنظوره در بازرسی آلتراسونیک است که از آرایهای از عناصر پیزوالکتریک کوچک در یک ترانسدیوسر استفاده میکند. این عناصر بهصورت جداگانه قابل کنترلاند و میتوانند بهطور هماهنگ امواج فراصوت را در زوایا و شدتهای مختلف ارسال کنند.

به کمک این ویژگی، میتوان شعاع پرتو صوتی را شکل داده و آن را در زوایای مختلف هدایت کرد. نتیجهی این کنترل دقیق، اسکن سریع و کامل جوشهای پیچیده، نقشهبرداری دقیق از محل عیب، و توانایی در اندازهگیری آن با دقت بالا است.

PAUT در بازرسیهای صنعتی پیشرفته مانند سازههای هوافضا، تجهیزات نیروگاهی و خطوط انتقال نیرو استفاده میشود و دقت آن به حدی است که میتواند ترکهای موئی، حفرههای میکرونی و ناپیوستگیهای زیرسطحی را با وضوح بالا نمایش دهد.

سیستمهای خودکار UT برای بازرسیهای با حجم بالا (Automated Ultrasonic Testing – AUT)

در محیطهای تولید انبوه مانند ساخت خطوط لوله یا سازههای عظیم فلزی، استفاده از روشهای دستی بهتنهایی کافی نیست. به همین دلیل، سیستمهای تست آلتراسونیک خودکار (AUT) طراحی شدهاند که با بهرهگیری از اسکنرهای مکانیزه یا رباتیک، بهصورت پیوسته جوشها را اسکن و بازرسی میکنند.

این سیستمها میتوانند با الگوریتمها و الگوهای از پیش برنامهریزیشده، در امتداد درز جوش حرکت کرده و دادهها را در زمان واقعی جمعآوری کنند. AUT علاوه بر صرفهجویی در زمان و هزینه، دقت، تکرارپذیری و کیفیت بالایی را برای بازرسی جوشهای زیاد در کوتاهترین زمان ممکن فراهم میآورد.

این روش بهویژه در صنایعی مانند نفت و گاز، پتروشیمی، ساخت تجهیزات سنگین و کشتیسازی کاربرد دارد.

روش انجام تست التراسونیک در جوشکاری: گامی دقیق برای اطمینان از سلامت جوش

تست التراسونیک (UT) یکی از روشهای قدرتمند و غیرمخرب برای ارزیابی کیفیت و یکپارچگی جوشها به شمار میرود. این روش با استفاده از امواج صوتی با فرکانس بالا، امکان شناسایی عیوب داخلی و سطحی جوش را بدون آسیب رساندن به قطعه فراهم میکند. برای حصول اطمینان از نتایج دقیق و قابل اعتماد، انجام صحیح و گام به گام مراحل این تست از اهمیت بسزایی برخوردار است. در ادامه، به تشریح جامع هر یک از این مراحل میپردازیم:

- آمادهسازی و پاکسازی سطح: زیربنای یک بازرسی دقیق

پیش از آغاز هرگونه عملیات تست التراسونیک، آمادهسازی دقیق و پاکسازی کامل سطح جوش از اهمیت حیاتی برخوردار است. وجود هرگونه آلودگی نظیر روغن، گریس، رنگ، زنگار، ذرات جوش و یا سایر مواد خارجی میتواند به طور جدی در انتشار و دریافت امواج التراسونیک اختلال ایجاد کند. این اختلالات میتوانند منجر به کاهش کیفیت سیگنالهای دریافتی، ایجاد نویز کاذب و در نهایت، عدم تشخیص صحیح و دقیق عیوب احتمالی در جوش شوند.

روشهای پاکسازی سطح بسته به نوع و میزان آلودگی متفاوت است. استفاده از برسهای سیمی برای زدودن ذرات درشت و زنگار سطحی، سنگزنی برای ایجاد سطحی صاف و هموار (که تماس مناسب پروب با سطح را تضمین میکند) و استفاده از حلالهای شیمیایی مناسب برای از بین بردن چربیها و روغنها از جمله روشهای رایج در این مرحله هستند. هدف نهایی، دستیابی به یک سطح تمیز، خشک و نسبتاً صاف است که امکان تماس کامل و بدون واسطه پروب التراسونیک با سطح جوش را فراهم آورد. این امر، انتقال بهینه امواج التراسونیک به داخل قطعه و دریافت بازتابهای دقیق از ساختار داخلی جوش را تضمین میکند. - کوپلینگ مبدلها به سطح جوش: پلی برای عبور امواج صوتی

برای اینکه امواج التراسونیک تولید شده توسط مبدل (ترانسدیوسر) بتوانند به طور مؤثر وارد قطعه جوش شده و پس از برخورد با ناپیوستگیها به مبدل بازگردند، ایجاد یک اتصال صوتی مناسب بین مبدل و سطح قطعه ضروری است. به دلیل وجود هوا در فضای بین مبدل و سطح قطعه، که به شدت از عبور امواج التراسونیک جلوگیری میکند، از یک ماده واسط به نام ماده کوپلینگ (Couplant) استفاده میشود.

مواد کوپلینگ معمولاً به صورت مایع یا ژل هستند و وظیفه آنها پر کردن شکافهای میکروسکوپی هوا بین مبدل و سطح قطعه و ایجاد یک لایه نازک و یکنواخت برای انتقال بهینه امواج صوتی است. انواع مختلفی از مواد کوپلینگ بسته به شرایط تست، دمای محیط و نوع سطح مورد بازرسی وجود دارد که از جمله آنها میتوان به آب، ژلهای مخصوص التراسونیک، روغنها و گلیسیرین اشاره کرد. انتخاب ماده کوپلینگ مناسب با ویسکوزیته و خواص آکوستیکی مطلوب، نقش مهمی در کیفیت سیگنالهای دریافتی و در نتیجه، دقت بازرسی ایفا میکند. اطمینان از وجود یک لایه کوپلینگ یکنواخت و بدون حباب هوا در زیر مبدل، برای انتقال مؤثر انرژی التراسونیک به داخل قطعه و دریافت بازتابهای صحیح ضروری است. - اسکن و جمعآوری دادهها: پیمایش ساختار داخلی جوش

مرحله اسکن شامل حرکت دادن سیستم تست التراسونیک (که معمولاً شامل یک مبدل یا پروب و یک دستگاه عیبیاب التراسونیک است) در امتداد خط جوش و مناطق مجاور آن به روشی سیستماتیک و کنترلشده است. هدف از این کار، پوشش کامل حجم جوش و مناطق حساس به منظور شناسایی هرگونه ناپیوستگی یا عیب احتمالی در ساختار داخلی آن است.

تکنیکهای مختلفی برای اسکن وجود دارد که بسته به نوع جوش، هندسه قطعه و نوع عیوب مورد انتظار انتخاب میشوند. این تکنیکها میتوانند شامل اسکن خطی، اسکن زیگزاگی، اسکن دایرهای و یا ترکیبی از آنها باشند. در طول فرآیند اسکن، مبدل امواج التراسونیک را به داخل قطعه ارسال کرده و امواج بازتابیده، شکسته شده یا پراکنده شده از سطوح داخلی، مرز مواد و یا عیوب احتمالی را دریافت میکند. دستگاه عیبیاب التراسونیک این سیگنالهای دریافتی را پردازش کرده و به صورت بصری (معمولاً به شکل موج یا تصویر) نمایش میدهد و آنها را برای تجزیه و تحلیل بیشتر ثبت میکند. سرعت اسکن، زاویه پروب و میزان همپوشانی مسیرهای اسکن از جمله عواملی هستند که بر کیفیت و جامعیت دادههای جمعآوری شده تأثیر میگذارند. - تجزیه و تحلیل و تفسیر دادهها: رمزگشایی از سیگنالهای دریافتی

پس از اتمام فرآیند اسکن و جمعآوری دادهها، مرحله حیاتی تجزیه و تحلیل و تفسیر سیگنالهای ثبت شده آغاز میشود. در این مرحله، بازرسان ماهر و آموزشدیده با بررسی دقیق ویژگیهای سیگنالها، از جمله دامنه (Amplitude)، زمان پرواز (Time-of-Flight) و شکل موج (Waveform Shape)، به دنبال الگوهای خاصی میگردند که نشاندهنده وجود عیب در جوش باشند.

مقایسه سیگنالهای دریافتی با سیگنالهای حاصل از نمونههای مرجع (Reference Standards) یا بلوکهای کالیبراسیون (Calibration Blocks) با عیوب مصنوعی شناخته شده، به تعیین اندازه، عمق، موقعیت و نوع احتمالی عیب کمک میکند. برای مثال، یک سیگنال با دامنه بالا و زمان پرواز کوتاه ممکن است نشاندهنده یک عیب سطحی بزرگ باشد، در حالی که یک سیگنال با دامنه کوچکتر و زمان پرواز طولانیتر میتواند مربوط به یک عیب داخلی کوچکتر در عمق بیشتری از جوش باشد.

تفسیر صحیح دادههای التراسونیک نیازمند دانش فنی عمیق در زمینه فیزیک التراسونیک، متالورژی جوش، انواع عیوب جوش و استانداردهای مربوطه است. بازرسان با تجربه میتوانند با تحلیل دقیق سیگنالها، بین سیگنالهای ناشی از عیوب واقعی و سیگنالهای ناشی از عوامل دیگر مانند هندسه قطعه یا ناهمگونیهای ساختاری تمایز قائل شوند. بر اساس نتایج این تحلیل، تصمیماتی در مورد پذیرش یا رد جوش گرفته میشود و در صورت وجود عیب، توصیههایی برای اقدامات اصلاحی (مانند تعمیر یا بازکاری) ارائه میگردد.

با پیروی از این روش سیستماتیک و دقیق برای تست التراسونیک در جوشکاری، میتوان اطمینان حاصل کرد که بازرسی به طور کامل و مؤثر انجام شده و نتایج به دست آمده، مبنایی قابل اعتماد برای ارزیابی کیفیت و یکپارچگی جوش و اتخاذ تصمیمات آگاهانه در مورد سلامت سازههای جوشکاری شده فراهم میآورد.

مزایا و محدودیتهای تست التراسونیک در بازرسی جوش: سکهای با دو رو

تست التراسونیک (UT) به عنوان یک ابزار قدرتمند در جعبه ابزار بازرسان جوش، مزایای چشمگیری را در تشخیص و ارزیابی کیفیت اتصالات جوشکاری ارائه میدهد. توانایی نفوذ به عمق ساختار جوش و آشکارسازی عیوب داخلی بدون آسیب رساندن به قطعه، این روش را به یک انتخاب ارجح در بسیاری از صنایع تبدیل کرده است. با این حال، مانند هر روش بازرسی دیگری، UT نیز دارای محدودیتها و چالشهای خاص خود است که درک آنها برای استفاده بهینه و تفسیر صحیح نتایج ضروری است. در ادامه، به بررسی دقیقتر مزایا و محدودیتهای این روش میپردازیم:

-

مزایای تست التراسونیک در بازرسی جوشکاری: نگاهی نافذ به اعماق ساختار

-

-

- حساسیت فوقالعاده به عیوب داخلی: یکی از برجستهترین مزایای تست التراسونیک، حساسیت بالای آن به انواع عیوب داخلی در جوشها است. این روش قادر است ترکها، عدم ذوب (Lack of Fusion)، تخلخل (Porosity) و سایر ناپیوستگیهای پنهان در عمق جوش را با دقت قابل توجهی شناسایی و ابعاد آنها را تخمین بزند. این توانایی به بازرسان امکان میدهد تا یک ارزیابی جامع از یکپارچگی جوش داشته باشند و تصمیمات آگاهانهای در مورد قابلیت پذیرش آن اتخاذ کنند. تشخیص زودهنگام این عیوب پنهان میتواند از بروز خرابیهای ناگهانی و پرهزینه در آینده جلوگیری کند و ایمنی سازهها را تضمین نماید.

- روش بازرسی غیرمخرب: ارزیابی بدون آسیب تست التراسونیک یک روش بازرسی غیرمخرب (NDT) است، به این معنی که در طول فرآیند بازرسی هیچ آسیبی به قطعه جوش وارد نمیشود. این ویژگی امکان ارزیابی کیفیت جوش را در حین تولید یا در دورههای بازرسی و نگهداری بدون نیاز به نمونهبرداری مخرب فراهم میکند. بازرسی غیرمخرب نه تنها در زمان و هزینه صرفهجویی میکند، بلکه امکان ارزیابی مداوم و پیوسته کیفیت جوش را نیز فراهم میآورد، که در صنایعی با حساسیت بالا نظیر هوافضا، نفت و گاز و ساخت نیروگاهها از اهمیت ویژهای برخوردار است.

- انعطافپذیری در بازرسی هندسههای پیچیده و ضخامتهای مختلف: تکنیکهای پیشرفته UT، مانند آرایه فازی (Phased Array) و زمان پرواز پراش (Time-of-Flight Diffraction – TOFD)، انعطافپذیری بینظیری در بازرسی جوشهایی با هندسههای پیچیده و ضخامتهای متغیر ارائه میدهند. قابلیت شکلدهی و هدایت پرتو التراسونیک امکان پوشش جامع و تشخیص دقیق عیوب را در پیکربندیهای چالشبرانگیز جوش فراهم میسازد. این تکنیکها به بازرسان اجازه میدهند تا زوایای مختلف را برای بررسی انتخاب کرده و حتی به مناطقی که دسترسی به آنها دشوار است، نفوذ کنند.

- اندازهگیری کمی ابعاد عیب: تست التراسونیک قادر به ارائه اندازهگیریهای کمی از ابعاد عیوب، از جمله طول، عمق و عرض آنها است. این اطلاعات ارزشمند به ارزیابی شدت و اهمیت عیوب کمک کرده و فرآیندهای تصمیمگیری برای تعمیر یا تعیین معیارهای پذیرش را تسهیل میکند. دانستن دقیق ابعاد یک عیب به مهندسان امکان میدهد تا با اطمینان بیشتری در مورد لزوم تعمیر، نحوه تعمیر و یا حتی پذیرش عیب با در نظر گرفتن ملاحظات ایمنی و عملکردی تصمیمگیری کنند.

- ارائه نتایج فوری: یکی دیگر از مزایای کلیدی UT، ارائه نتایج تقریباً فوری است. بازرسان میتوانند کیفیت جوش را در محل ارزیابی کنند. تصویربرداری و نمایش بلادرنگ دادههای التراسونیک، شناسایی و مشخصهسازی سریع و کارآمد عیوب را ممکن میسازد. این سرعت در ارائه نتایج به تسریع فرآیند بازرسی کمک کرده و امکان انجام اقدامات اصلاحی فوری را در صورت لزوم فراهم میآورد، که به نوبه خود میتواند از بروز مشکلات بزرگتر و هزینهبر جلوگیری کند.

-

-

محدودیتها و چالشهای تست التراسونیک در برخی سناریوهای جوشکاری: موانعی در مسیر امواج

-

- نیاز به سطح تمیز و قابل دسترس: برای انجام مؤثر تست التراسونیک، سطح جوش باید تمیز و به راحتی قابل دسترس باشد. وجود زنگار شدید، ناهمواریهای سطحی زیاد یا عدم دسترسی به دلیل هندسه پیچیده اتصال جوش یا سازههای اطراف میتواند در به دست آوردن نتایج دقیق و قابل اعتماد مشکل ایجاد کند. آمادهسازی سطح، که شامل پاکسازی و گاهی اوقات صاف کردن سطح است، میتواند زمانبر و پرهزینه باشد.

- محدودیت در عمق نفوذ: عمق نفوذ امواج التراسونیک به خواص ماده و فرکانس مورد استفاده بستگی دارد. در مواردی که ضخامت جوش قابل توجه است یا ماده دارای میرایی (Attenuation) بالایی است (به این معنی که امواج التراسونیک را به سرعت جذب میکند)، UT ممکن است در تشخیص عیوب در اعماق زیاد جوش یا در ماده پایه محدودیت داشته باشد. انتخاب فرکانس مناسب و استفاده از تکنیکهای خاص میتواند به کاهش این محدودیت کمک کند، اما همیشه نمیتوان به طور کامل بر آن غلبه کرد.

- نیاز به اپراتورهای ماهر: تست التراسونیک نیازمند اپراتورهای ماهر با درک عمیق از تکنیک، تجهیزات و تفسیر نتایج است. آموزش و تجربه کافی برای شناسایی، اندازهگیری و مشخصهسازی دقیق عیوب، و همچنین به حداقل رساندن هشدارهای نادرست یا نادیده گرفتن عیوب بحرانی، بسیار حیاتی است. تفسیر نادرست دادههای التراسونیک میتواند منجر به تصمیمات اشتباه در مورد کیفیت جوش و ایمنی سازه شود.

- تأثیر زبری سطح و پوششهای خاص: زبری سطح و برخی پوششها، مانند رنگ ضخیم یا لایههای ضخیم خوردگی، میتوانند بر انتشار امواج التراسونیک تأثیر گذاشته و باعث تضعیف یا اعوجاج سیگنال شوند. برای غلبه بر این چالشها ممکن است نیاز به تکنیکهای خاصی مانند آمادهسازی دقیق سطح یا برداشتن پوششها باشد، که میتواند زمان و هزینه بازرسی را افزایش دهد.

- هزینه تجهیزات و آموزش: تجهیزات UT و تکنیکهای تخصصی مانند آرایه فازی یا TOFD میتوانند پرهزینه بوده و نیاز به پرسنل ماهر برای بهرهبرداری و نگهداری داشته باشند. سرمایهگذاری اولیه، آموزش پرسنل و هزینههای نگهداری تجهیزات میتواند برای سازمانهایی که قصد پیادهسازی UT در بازرسی جوشکاری را دارند، یک عامل مهم در تصمیمگیری باشد.

درک کامل مزایا و محدودیتهای تست التراسونیک در بازرسی جوشکاری امکان اتخاذ تصمیمات آگاهانه در مورد کاربرد، اثربخشی و چالشهای بالقوه آن در سناریوهای مختلف را فراهم میسازد. با وجود این محدودیتها، UT همچنان یک تکنیک ارزشمند و پرکاربرد در زمینه بازرسی غیرمخرب برای ارزیابی کیفیت جوش، تشخیص عیوب و تضمین یکپارچگی ساختاری به شمار میرود. انتخاب روش بازرسی مناسب همواره باید با در نظر گرفتن نوع جوش، مواد مورد استفاده، نوع عیوب احتمالی و شرایط محیطی انجام شود.

کاربردهای واقعی تست التراسونیک در جوشکاری: از خطوط لوله تا آسمانها

تست التراسونیک (UT) به دلیل قابلیتهای منحصر به فرد خود در تشخیص دقیق عیوب داخلی و سطحی بدون آسیب رساندن به قطعه، به یک روش بازرسی غیرقابل چشمپوشی در صنایع گوناگون تبدیل شده است. از اطمینان از ایمنی خطوط انتقال انرژی گرفته تا تضمین کیفیت قطعات حیاتی در صنعت هوافضا، UT نقش بسزایی در حفظ یکپارچگی ساختاری و پیشگیری از حوادث ناگوار ایفا میکند. در زیر، به بررسی نمونههایی از کاربردهای واقعی این روش در بازرسی جوشکاری میپردازیم:

- بازرسی جوش خطوط لوله: شریانهای حیاتی صنایع نفت و گاز

در صنعت نفت و گاز، شبکههای گستردهای از خطوط لوله برای انتقال ایمن و کارآمد نفت خام، گاز طبیعی و سایر فرآوردههای نفتی به کار گرفته میشوند. یکپارچگی و ایمنی این خطوط لوله از اهمیت حیاتی برخوردار است، چرا که هرگونه نشتی یا پارگی میتواند منجر به خسارات زیستمحیطی جبرانناپذیر، تلفات جانی و خسارات مالی هنگفت شود. تست التراسونیک (UT) به طور گسترده برای بازرسی جوشهای به کار رفته در ساخت و نگهداری این خطوط لوله مورد استفاده قرار میگیرد. این روش امکان تشخیص و مشخصهسازی دقیق عیوبی نظیر عدم ذوب، ترکها، تخلخل و سایر ناپیوستگیها را فراهم میکند. با شناسایی و ارزیابی این عیوب، مهندسان میتوانند تصمیمات آگاهانهای در مورد تعمیرات لازم اتخاذ کرده و از سلامت و ایمنی زیرساختهای حیاتی خطوط لوله اطمینان حاصل کنند. استفاده از تکنیکهای پیشرفته UT نظیر آرایه فازی و TOFD امکان بازرسی کارآمدتر و با پوشش کاملتر جوشهای طویل خطوط لوله را فراهم میسازد. - بازرسی جوش مخازن تحت فشار: قلب تپنده صنایع مختلف

مخازن تحت فشار به عنوان اجزای کلیدی در بسیاری از صنایع از جمله صنایع شیمیایی، پتروشیمی، تولید برق و فرآوری مواد غذایی به کار میروند. این مخازن حاوی مواد خطرناک یا تحت فشارهای بالا هستند، بنابراین کیفیت و قابلیت اطمینان جوشهای آنها از اهمیت فوقالعادهای برخوردار است. هرگونه نقص در جوش این مخازن میتواند منجر به حوادث فاجعهباری نظیر انفجار شود. تست التراسونیک (UT) نقش حیاتی در ارزیابی کیفیت و قابلیت اطمینان جوشهای به کار رفته در ساخت و بازرسی دورهای مخازن تحت فشار ایفا میکند. این روش به شناسایی عیوبی نظیر ناخالصیها (Inclusions)، عدم ذوب و ترکها کمک کرده و از یکپارچگی ساختاری مخزن و جلوگیری از خرابیهای احتمالی اطمینان حاصل میکند. بازرسیهای منظم با استفاده از UT به تشخیص زودهنگام عیوب و انجام تعمیرات پیشگیرانه کمک میکند و ایمنی و طول عمر این تجهیزات حیاتی را تضمین مینماید. - بازرسی جوش سازههای فولادی: تضمین استحکام آسمانخراشها و پلها

در صنعت ساخت و ساز، سازههای فولادی نظیر پلها، ساختمانهای بلندمرتبه، استادیومها و سایر زیرساختهای حیاتی نقش اساسی در زندگی مدرن ایفا میکنند. کیفیت جوشهای به کار رفته در این سازهها مستقیماً بر ظرفیت باربری و دوام آنها تأثیر میگذارد. وجود عیوب در این جوشها میتواند منجر به ضعف ساختاری و در نهایت، فروریزش فاجعهبار شود. تست التراسونیک (UT) به طور گسترده برای بازرسی جوشهای سازههای فولادی مورد استفاده قرار میگیرد. این روش به شناسایی عیوبی که میتوانند استحکام و دوام سازهها را به خطر بیندازند، کمک کرده و امکان انجام تعمیرات یا تعویض به موقع قطعات معیوب را فراهم میسازد. استفاده از UT در این صنعت نه تنها ایمنی سازهها را تضمین میکند، بلکه به افزایش طول عمر مفید آنها نیز کمک میکند. - کاربردهای صنعت هوافضا: ایمنی در اوج آسمان

صنعت هوافضا یکی از حساسترین صنایعی است که در آن ایمنی حرف اول را میزند. قطعات حیاتی هواپیماها، از جمله اجزای موتور و مخازن سوخت، تحت شرایط سخت عملیاتی قرار دارند و هرگونه نقص در جوشهای آنها میتواند عواقب بسیار خطرناکی به دنبال داشته باشد. تست التراسونیک (UT) به طور گسترده در این صنعت برای بازرسی جوشهای به کار رفته در ساخت این قطعات حیاتی مورد استفاده قرار میگیرد. این روش تضمین میکند که جوشها از کیفیت و قابلیت اطمینان بالایی برخوردار بوده و هیچگونه عیبی که بتواند منجر به خرابی و به خطر افتادن ایمنی پرواز شود، در آنها وجود ندارد. استفاده از تکنیکهای پیشرفته UT با قابلیت تصویربرداری دقیق و تشخیص عیوب بسیار کوچک، نقش کلیدی در حفظ استانداردهای بالای ایمنی در صنعت هوافضا ایفا میکند.

این نمونهها تنها بخشی از کاربردهای گسترده تست التراسونیک در بازرسی جوشکاری در صنایع مختلف را نشان میدهند. توانایی این روش در ارائه اطلاعات دقیق و قابل اعتماد در مورد کیفیت جوشها، آن را به یک ابزار ضروری برای تضمین ایمنی، قابلیت اطمینان و طول عمر سازهها و تجهیزات جوشکاری شده تبدیل کرده است.

نتیجهگیری: پژواک اطمینان در ساختار جوش

در پایان، تست التراسونیک (UT) به عنوان یک تکنیک حیاتی در حوزه تستهای غیرمخرب (NDT) برای بازرسی جوشها در صنایع گوناگون خودنمایی میکند. این روش با ارائه مزایای متعدد از جمله حساسیت بالا به عیوب داخلی، ماهیت غیرمخرب، تطبیقپذیری با هندسههای مختلف جوش و قابلیت اندازهگیری کمی عیوب، نقش بسزایی در تضمین کیفیت، یکپارچگی و ایمنی سازهها و تجهیزات ایفا میکند.

اگرچه UT با محدودیتها و چالشهایی نظیر الزامات مربوط به وضعیت سطح، عمق نفوذ محدود، نیاز به مهارت اپراتور و هزینههای تجهیزات مواجه است، اما پیشرفتهای مداوم در فناوری و تکنیکها به رفع این مسائل کمک میکند. روندهای آتی و توسعههای پیش رو در UT بر بهبود قابلیتهای بازرسی، افزایش اتوماسیون و تجزیه و تحلیل دادهها و کاهش زمان و هزینههای بازرسی متمرکز است.

رعایت الزامات آموزشی و صدور گواهینامه برای تکنسینهای UT، استانداردسازی و تدوین کدهای حاکم بر UT و نگهداری و کالیبراسیون منظم تجهیزات، از جمله بهترین شیوهها برای انجام مؤثر UT در بازرسی جوشکاری به شمار میروند. انطباق با استانداردهای صنعت و پایبندی به رویههای توصیه شده برای اطمینان از نتایج قابل اعتماد و دقیق ضروری است.

با نگاهی به آینده، چشمانداز UT در بازرسی جوشکاری روشن به نظر میرسد. پیشرفت در تجهیزات، مانند سیستمهای آرایه فازی و TOFD پیشرفتهتر، قابلیتهای بازرسی بهبود یافتهای را ارائه میدهند. اتوماسیون و رباتیک نقش مهمی در سادهسازی بازرسیهای UT، افزایش کارایی و کاهش خطای انسانی ایفا میکنند. علاوه بر این، تحولات در تکنیکهای تجزیه و تحلیل دادهها، از جمله هوش مصنوعی و یادگیری ماشین، امکان تشخیص دقیقتر عیوب و تجزیه و تحلیل پیشبینیکننده را فراهم میآورند.

همگام شدن با آخرین پیشرفتها، مقررات و بهترین شیوهها در UT برای فعالان این حوزه از اهمیت بالایی برخوردار است. پیادهسازی مؤثر UT در بازرسی جوشکاری به بهبود کیفیت جوش، افزایش طول عمر مفید سازهها، ارتقای ایمنی و انطباق با استانداردهای صنعت کمک شایانی خواهد کرد.

پرسشهای متداول درباره تست التراسونیک در بازرسی جوشکاری: هر آنچه باید بدانید

در این بخش، به برخی از رایجترین پرسشها پیرامون تست التراسونیک (UT) در بازرسی جوشکاری پاسخ میدهیم تا ابهامات موجود برطرف شده و درک عمیقتری از این روش ارزشمند حاصل شود.

تست التراسونیک برای بازرسی جوش چیست؟

تست التراسونیک برای بازرسی جوش، یک تکنیک قدرتمند و غیرمخرب است که از امواج صوتی با فرکانس بالا برای تشخیص و مشخصهسازی عیوب داخلی جوشها استفاده میکند. این روش به منظور ارزیابی کیفیت، یکپارچگی و استحکام ساختاری جوشها در صنایع مختلف به کار میرود و به بازرسان کمک میکند تا بدون آسیب رساندن به قطعه، از سلامت اتصالات جوشکاری شده اطمینان حاصل کنند. در واقع، UT چشمان غیرمسلحی است که به درون ساختار جوش نفوذ کرده و هرگونه ناپیوستگی پنهان را آشکار میسازد.

تکنیکهای بازرسی التراسونیک در UT کدامند؟

تکنیکهای بازرسی التراسونیک در UT شامل استفاده از مبدلهایی است که امواج صوتی با فرکانس بالا را به داخل ماده جوش ارسال میکنند. این امواج در طول ماده حرکت کرده و هنگام برخورد با عیوب، بازتاب یا پراکنده میشوند. با تجزیه و تحلیل امواج بازتابیده شده، میتوان عیوبی نظیر ترکها، عدم ذوب یا تخلخل را تشخیص داده و ارزیابی کرد. تکنیکهای مختلفی مانند روش پالس-اکو (Pulse-Echo)، روش عبوری (Through-Transmission) و روش زمان پرواز پراش (TOFD) بسته به نوع بازرسی و عیوب مورد انتظار به کار گرفته میشوند. هر یک از این تکنیکها دارای مزایا و کاربردهای خاص خود هستند و به بازرسان امکان میدهند تا با دقت بیشتری به بررسی ساختار داخلی جوش بپردازند.

تست غیرمخرب التراسونیک (NDT UT) چیست؟

تست غیرمخرب التراسونیک (NDT UT) یک روش بازرسی است که با استفاده از امواج التراسونیک، یکپارچگی و کیفیت مواد، از جمله جوشها را ارزیابی میکند. این فرآیند شامل تولید، انتشار و تجزیه و تحلیل امواج التراسونیک برای شناسایی و مشخصهسازی عیوب یا ناهنجاریهای موجود در ماده مورد بازرسی است. وجه تمایز NDT UT با روشهای مخرب در این است که در این فرآیند هیچ آسیبی به قطعه وارد نمیشود و امکان بازرسیهای دورهای و در حین بهرهبرداری را فراهم میآورد.

استاندارد UT برای جوشکاری چیست؟

استاندارد UT برای جوشکاری بسته به صنعت یا کاربرد خاص ممکن است متفاوت باشد. با این حال، استانداردهای رایج شامل موارد منتشر شده توسط سازمانهایی نظیر انجمن آمریکایی تستهای غیرمخرب (ASNT) و انجمن جوشکاری آمریکا (AWS) است. استانداردهای بینالمللی مانند ISO 17640 نیز به طور گسترده برای بازرسی جوش با استفاده از UT شناخته شدهاند. این استانداردها دستورالعملها، رویهها، معیارهای پذیرش و الزامات مربوط به صلاحیت پرسنل انجامدهنده تست التراسونیک را تعیین میکنند و اطمینان میدهند که بازرسیها به صورت یکنواخت و قابل اعتماد انجام میشوند.

چگونه از امواج فراصوت در جوشکاری استفاده میشود؟

امواج فراصوت در جوشکاری به عنوان یک روش تست غیرمخرب برای تشخیص عیوب و اطمینان از کیفیت جوشها استفاده میشوند. امواج التراسونیک به داخل ماده جوش هدایت شده و پژواکها یا بازتابهای این امواج برای شناسایی و مشخصهسازی عیوبی نظیر ترکها، ناخالصیها یا عدم ذوب تجزیه و تحلیل میشوند. تغییرات در الگوی امواج بازتابیده شده نشاندهنده وجود عیب در ساختار جوش است. این روش به بازرسان امکان میدهد تا تصویری دقیق از وضعیت داخلی جوش به دست آورده و تصمیمات آگاهانهای در مورد کیفیت آن اتخاذ کنند.

کد ASME برای تست التراسونیک چیست؟

بخش پنجم کد دیگ بخار و مخازن تحت فشار ASME (انجمن مهندسان مکانیک آمریکا) دستورالعملها و الزامات مربوط به تست التراسونیک در بازرسی جوشکاری را ارائه میدهد. این بخش رویهها، معیارهای پذیرش و الزامات مربوط به صلاحیت پرسنلی که تست التراسونیک را مطابق با استانداردهای ASME انجام میدهند، تشریح میکند. رعایت این کد برای اطمینان از ایمنی و قابلیت اطمینان تجهیزات تحت فشار که با استفاده از جوشکاری ساخته شدهاند، بسیار مهم است.

روش تست جوشکاری با UT چیست؟

روش تست جوشکاری با UT به مجموعه دستورالعملها و راهنماییهای خاص برای انجام تست التراسونیک بر روی جوشها اشاره دارد. این روش شامل جزئیات مربوط به تنظیم تجهیزات، کالیبراسیون، تکنیکهای اسکن، جمعآوری دادهها و تجزیه و تحلیل دادهها است تا نتایج سازگار و قابل اعتمادی در بازرسی جوش به دست آید. یک روش تست دقیق و مستند تضمین میکند که بازرسی به صورت صحیح و با حداقل خطا انجام شده و نتایج به دست آمده قابل استناد باشند.

مزیت تست غیرمخرب التراسونیک چیست؟

مزیت اصلی تست غیرمخرب التراسونیک، حساسیت بالای آن به عیوب داخلی در جوشها است. UT میتواند عیوبی نظیر ترکها، عدم ذوب یا تخلخل را با دقت بالایی تشخیص داده و ابعاد آنها را اندازهگیری کند. این روش اندازهگیری کمی ابعاد عیب، ارائه نتایج فوری و تصویربرداری بلادرنگ را فراهم میکند، که امکان تصمیمگیری آگاهانه در مورد قابلیت پذیرش جوش و تضمین یکپارچگی ساختاری را میسر میسازد. علاوه بر این، غیرمخرب بودن این روش امکان بازرسیهای مکرر و در حین تولید را بدون آسیب رساندن به قطعه فراهم میکند.

تست التراسونیک برای فولاد چیست؟

تست التراسونیک برای فولاد یک روش تست غیرمخرب است که برای ارزیابی کیفیت و یکپارچگی مواد فولادی، از جمله جوشها استفاده میشود. این روش شامل استفاده از امواج التراسونیک برای تشخیص و مشخصهسازی عیوبی نظیر ناخالصیها، ترکها یا عدم ذوب در داخل ماده فولادی است. این کار به اطمینان از قابلیت اطمینان و ایمنی سازهها و قطعات فولادی کمک میکند. UT به عنوان یک ابزار قدرتمند در کنترل کیفیت و تضمین سلامت مواد فولادی در صنایع مختلف به کار میرود.