سلام دوستان! امروز در مورد یکی از تخصصیترین شاخههای جوشکاری صحبت خواهیم کرد: جوشکاری خط لوله. این نوع جوشکاری برای وصل کردن بخشهای مختلف لولهها به کار میرود تا خطوط لولهای ایجاد کند که برای انتقال مایعات مهمی مثل نفت، گاز، آب، و مواد شیمیایی استفاده میشوند. این تکنیک در صنایعی نظیر نفت و گاز، تأمین آب، پردازش شیمیایی، و ساخت و ساز بسیار حیاتی است.

جوشکاری خط لوله چیست؟

جوشکاری خطوط لوله چیست: جوشکاری خطوط لوله فرایندی است که طی آن دو یا چند قطعه لوله به یکدیگر متصل میشوند تا یک مسیر پیوسته، ایمن و بدون نشت ایجاد کنند. این نوع جوشکاری به مهارت بالایی نیاز دارد و جوشکاران باید توانایی کار با مواد مختلف و در شرایط گوناگون را داشته باشند. هدف اصلی اطمینان از این است که اتصالات جوشی به اندازه خود لولهها مقاوم و مستحکم باشند تا بتوانند فشارهای داخلی و استرسهای محیطی را تحمل کنند.

اهمیت و کاربرد جوشکاری خط لوله

جوشکاری خط لوله برای ساخت و نگهداری خطوط لوله حیاتی است که برای انتقال انواع مایعات و گازها ضروری هستند. به عنوان مثال، در سال 2020، بیش از ۲۱۲,۰۰۰ کیلومتر خط لوله نفت و گاز در سراسر جهان وجود داشت که تقریباً ۳۴٪ آنها در ایالات متحده قرار داشت. این خطوط لوله نقش مهمی در اقتصاد جهانی دارند چرا که تضمینکننده تأمین پایدار منابع انرژی و مواد اولیه هستند.

انواع لولههادر جوشکاری خط لوله و کاربردهای آنها

لولههای نفتی:

لولههای نفتی نقش حیاتی در صنعت انرژی دارند. آنها نفت خام را از محلهای استخراج به پالایشگاهها منتقل میکنند و محصولات پالایش شده را به مراکز توزیع میرسانند. این لولهها معمولاً برای طی مسافتهای طولانی طراحی شدهاند و باید تحت فشارهای بالا کار کنند بدون اینکه نشتی داشته باشند.

لولههای گازی:

لولههای گاز طبیعی گاز را از تولید به مصرفکنندگان منتقل میکنند. این لولهها باید بتوانند فشار بالای گاز را تحمل کنند و در عین حال ایمنی لازم را برای جلوگیری از نشتی و حوادث احتمالی فراهم آورند.

لولههای آب:

لولههای آب برای انتقال آب آشامیدنی از تصفیهخانهها به خانهها، مشاغل و تاسیسات صنعتی استفاده میشوند. این لولهها باید مقاوم در برابر خوردگی باشند و اطمینان حاصل کنند که آب بدون آلودگی به دست مصرفکنندگان میرسد.

لولههای شیمیایی:

در کارخانههای شیمیایی، لولهها برای حمل مواد شیمیایی و مواد اولیه مختلف استفاده میشوند. این لولهها باید در برابر خواص خورنده موادی که انتقال میدهند مقاوم باشند و اطمینان حاصل کنند که نشتی وجود ندارد.

لولههای فاضلاب و زهکشی:

این لولهها در شهرها و تاسیسات صنعتی برای انتقال پساب و فاضلاب به تصفیهخانهها استفاده میشوند. جوشکاری این لولهها باید به گونهای باشد که جلوی نشتی گرفته شود تا از آلودگی محیط زیست جلوگیری شود.

چه موادی در جوشکاری خطوط لوله مورد استفاده قرار میگیرند؟

فولاد:

فولاد پرکاربردترین ماده در ساخت لولهها است و به دلیل استحکام، دوام و توانایی تحمل فشارهای بالا مورد توجه است. انواع مختلفی از فولاد، مانند فولاد کربنی و فولاد ضد زنگ، بسته به کاربرد خاص استفاده میشوند. فولاد کربنی به طور گسترده در خطوط لوله نفت و گاز به کار میرود، در حالی که فولاد ضد زنگ به دلیل مقاومت در برابر خوردگی در خطوط لوله شیمیایی و آبی ترجیح داده میشود.

آلومینیوم:

آلومینیوم در لولههایی استفاده میشود که نیاز به وزن سبک و مقاومت بالا در برابر خوردگی است، مانند کاربردهای هوافضا و برخی کاربردهای صنعتی خاص. جوشکاری آلومینیوم به دلیل رسانایی حرارتی بالا و تمایل به تشکیل اکسیدها، تکنیکهای ویژهای را میطلبد.

پلاستیک:

پلیاتیلن و پیویسی به دلیل مقاومت در برابر خوردگی و انعطافپذیری، در لولههای آب و فاضلاب استفاده میشوند. این مواد به جای جوشکاری سنتی، اغلب با استفاده از تکنیکهای اتصال دهنده حرارتی مانند جوش حرارتی متصل میشوند که اتصالات قوی و بدون نشتی ایجاد میکنند.

مواد کامپوزیت:

در برخی کاربردهای تخصصی، لولهها از مواد کامپوزیت ساخته میشوند که ترکیبی از مزایای مختلف مانند استحکام، انعطافپذیری و مقاومت در برابر خوردگی است. جوشکاری این مواد اغلب شامل تکنیکها و تجهیزات پیشرفته است.

روش های جوشکاری رایج برای خطوط لوله

جوشکاری دستی (Manual Welding)

- جوشکاری قوس الکتریکی با محافظ متال (SMAW) یا Stick Welding:

این روش بسیار مرسوم است، زیرا انعطافپذیری بالایی دارد و امکان استفاده در شرایط متنوع محیطی را فراهم میکند. با استفاده از الکترودهای مصرفی که با یک ماده فلاکس پوشیده شدهاند، این تکنیک میتواند در محلهای دسترسی دشوار و بدون نیاز به برق انجام شود. میزان تولید جوش در این روش نسبتاً پایین است، اما برای تعمیرات و جوشکاریهای محلی ایدهآل است.

– مزایا: قابلیت حمل بالا، مناسب برای استفاده در فضاهای باز و دورافتاده، و انعطافپذیر در برابر تغییرات محیطی.

– معایب: سرعت کمتر نسبت به روشهای مدرنتر، نیاز به جوشکاران بسیار ماهر، و ایجاد پاشیدگی بیشتر.

- جوشکاری اکسی استیلن:

این تکنیک، که با سوزاندن ترکیبی از گاز استیلن و اکسیژن کار میکند، برای اتصال لولههای با ضخامت کم استفاده میشود. این روش به دلیل سادگی تجهیزات و عدم نیاز به برق، برای پروژههای کوچک و سریع مفید است.

– مزایا: تجهیزات ساده و ارزان قیمت، قابل استفاده بدون نیاز به برق، مناسب برای جوشکاری مواد با ضخامت کم.

– معایب: تنها مناسب برای لولههای با فشار پایین، کارآیی کم در پروژههای بزرگ و صنعتی.

جوشکاری نیمهاتوماتیک

- جوشکاری قوس الکتریکی با گاز محافظ (GMAW) یا MIG Welding:

این روش با استفاده از یک سیم الکترود پیوسته که از طریق تفنگ جوشکاری هدایت میشود و یک گاز محافظ که معمولاً آرگون یا CO2 است، انجام میشود. GMAW برای پروژههایی که نیاز به جوشهای طولانی و پیوسته دارند، ایدهآل است و به دلیل سرعت بالای جوشکاری و کاهش پاشیدگی، در صنایع ساخت و ساز محبوب است.

– مزایا: سرعت جوشکاری بالا، کاهش پاشیدگی، مناسب برای جوشهای طولانی و پیوسته.

– معایب: نیاز به منبع تغذیه مداوم، کمتر قابل حمل در مقایسه با روشهای دستی.

- جوشکاری قوس الکتریکی با سیم پر شده با فلاکس (FCAW):

شبیه به MIG، اما با استفاده از سیم توخالی پر شده با فلاکس. این تکنیک برای کار در فضای باز و روی مواد کثیف یا زنگ زده بسیار مؤثر است، زیرا فلاکس محافظت خودکاری در برابر آلودگی فراهم میکند.

– مزایا: نرخ رسوب بالا، مناسب برای کار در فضای باز، و مؤثر برای مواد کثیف یا زنگزده.

– معایب: تولید دود بیشتر و نیاز به تمیزکاری بیشتر نسبت به جوشکاری MIG.

جوشکاری خودکار

- جوشکاری قوس الکتریکی زیر پودری (SAW):

این روش با استفاده از الکترود مداوم که زیر لایهای از فلاکس گرانولی قرار دارد انجام میشود. SAW برای پروژههای بزرگ که نیاز به جوشهای با کیفیت بالا دارند، به کار میرود و به دلیل نرخ رسوب بالا و نفوذ عمیق بسیار مؤثر است.

– مزایا: نرخ رسوب بالا، نفوذ عمیق، و پاشیدگی کم.

– معایب: محدود به موقعیتهای جوشکاری افقی یا صاف، نیازمند تجهیزات اضافی برای کنترل فلاکس.

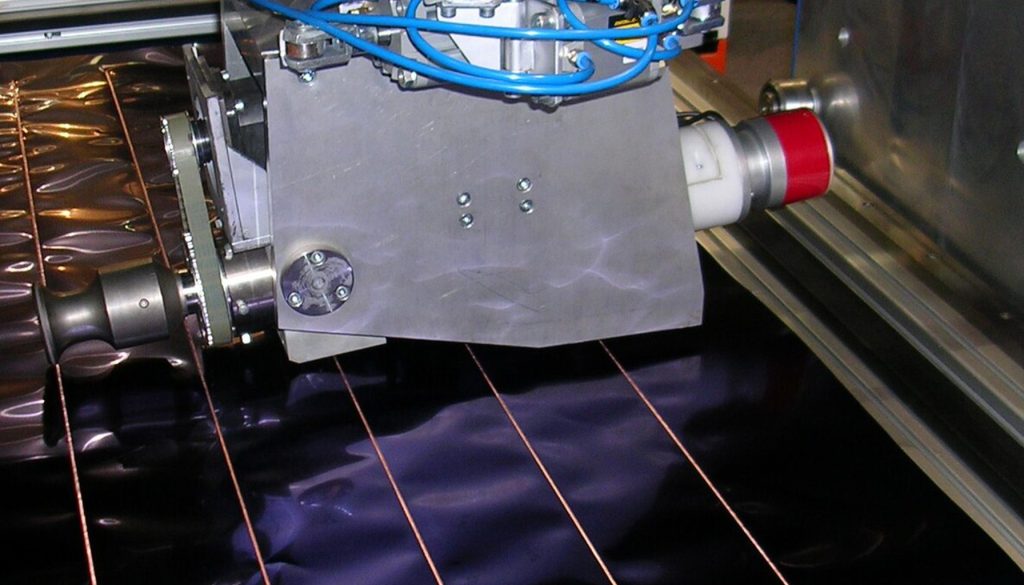

- جوشکاری مداری (Orbital Welding):

این روش به صورت خودکار سر جوشکاری را دور لوله میچرخاند، ایجاد جوشی دقیق و یکنواخت. این تکنیک برای خطوط لوله با قطر ثابت که نیاز به جوشهای با کیفیت بسیار بالا دارند، استفاده میشود.

– مزایا: دقت بالا، تکرارپذیری، و کیفیت عالی جوش.

– معایب: تجهیزات گرانقیمت و انعطافپذیری محدود برای اندازههای

روشهای تخصصی جوشکاری

جوشکاری تنگستن اینرت گاز (GTAW) یا TIG Welding:

این روش از یک الکترود تنگستن غیرمصرفی استفاده میکند و گاز اینرتی مانند آرگون یا هلیوم حوضچه جوش را از آلودگی محافظت میکند. این تکنیک برای جوشکاری دقیق مواد نازک مانند استنلس استیل یا آلومینیوم بسیار محبوب است. من ترجیح میدهم از GTAW استفاده کنم زمانی که نیاز به جوشهایی با کیفیت بسیار بالا و بدون نقص دارم.

– مزایا: کنترل دقیق جوش، جوشهای تمیز با حداقل پاشیدگی، و ایدهآل برای جوشکاری مواد نازک و حساس.

– معایب: سرعت جوشکاری نسبتاً کند و نیاز به مهارت بالای جوشکار، که ممکن است زمان آموزش و تمرین زیادی را مستلزم شود.

جوشکاری التراسونیک:

این روش از ارتعاشات فرکانس بالا برای ایجاد حرارت و اتصال مواد استفاده میکند. جوشکاری التراسونیک عمدتاً برای مواد پلاستیکی و برخی کامپوزیتها کاربرد دارد، جایی که سایر روشهای جوشکاری ممکن است مناسب نباشند. این روش به خصوص برای اتصال قطعات کوچک و دقیق مانند در بخشهای پزشکی یا الکترونیک مفید است.

– مزایا: فرآیند سریع و تمیز، بدون نیاز به مواد پرکننده یا افزودنی، و ایدهآل برای کار با مواد دلیکت مانند پلاستیکها.

– معایب: محدود به مواد خاصی که میتوانند ارتعاشات التراسونیک را تحمل کنند و نیاز به تجهیزات تخصصی.

نکات کلیدی برای کاربرد روشهای جوشکاری:

انتخاب روش جوشکاری مناسب برای پروژههای خط لوله نیاز به درک دقیق از مواد مورد استفاده، شرایط کاری، و نیازهای کیفی دارد. برای انتخاب بهترین روش جوشکاری، من معمولاً به چند عامل کلیدی توجه میکنم:

- نوع مواد: تفاوتها در خواص مواد مانند مقاومت در برابر حرارت، ضخامت، و حساسیت به ترکخوردگی.

- محیط کاری: شرایط محیطی مانند دسترسی به برق، فضای موجود برای جوشکاری، و شرایط جوی که میتواند بر انتخاب روش تأثیر بگذارد.

- دقت و کیفیت مورد نیاز: برخی پروژهها نیاز به جوشهای با دقت بالا دارند که در آن موارد، روشهایی مانند TIG یا جوشکاری مداری ترجیح داده میشوند.

با توجه به این عوامل، میتوانم روش جوشکاریای را انتخاب کنم که بهترین نتیجه را برای پروژه خط لوله ارائه دهد، اطمینان از دوام و ایمنی در طول عمر مفید خط لوله.

چه تکنیک های خاصی برای جوشکاری خطوط لوله مورد اسفاده قرار می گیرند؟

جوشکاری خط لوله شامل مراحل مختلفی است که هرکدام برای اطمینان از اتصالات محکم، دوام بالا و عدم نشتی طراحی شدهاند. در هر مرحله از فرآیند جوشکاری، تکنیکهای خاصی برای رسیدن به کیفیت و یکپارچگی مطلوب جوش مورد نیاز است. استفاده از جوشکاری استاندارد نهتنها به حفظ کیفیت اتصال کمک میکند، بلکه از بروز مشکلاتی مانند نشتی یا شکست در طولانیمدت جلوگیری میکند. رعایت استانداردهای بینالمللی و استفاده از تجهیزات مناسب در هر مرحله، تضمینکننده ایمنی و کارایی خطوط لوله خواهد بود.

تکنیکهای پاس ریشه (Root Pass Techniques):

پاس ریشه، اولین جوشی است که لبههای لولهها را به هم متصل میکند. این مرحله برای بنیانگذاری یک پایه محکم برای جوشهای بعدی حیاتی است.

– تکنیک: به عنوان جوشکار، من باید اطمینان حاصل کنم که قطعات لوله به درستی تراز و متناسب هستند. پاس ریشه باید تمام ضخامت دیواره لوله را پوشش دهد و هیچ فضای خالی یا حفرهای باقی نگذارد.

– نکات مهم: کنترل دقیق ورودی حرارت و سرعت حرکت برای جلوگیری از سوختگی یا عدم ادغام حیاتی است. پاس ریشه باید صاف و یکنواخت باشد تا پایهای محکم برای پاسهای بعدی فراهم کند.

تکنیکهای پاس داغ (Hot Pass Techniques):

پاس داغ بلافاصله پس از پاس ریشه اعمال میشود تا هرگونه سرباره باقیمانده را از بین ببرد و جوش را تصفیه کند.

– تکنیک: پاس داغ معمولاً از ورودی حرارتی کمی بالاتر و سرعت حرکت سریعتری نسبت به پاس ریشه استفاده میکند. این کمک میکند تا پاس ریشه به طور کامل ذوب شده و کیفیت کلی آن بهبود یابد.

– نکات مهم: پاس داغ باید در حالی که پاس ریشه هنوز داغ است انجام شود تا ادغام مناسبی اطمینان حاصل شود و خطر نقصها به حداقل برسد. تمیز کردن مناسب بین پاسها برای حذف هرگونه سرباره یا ناخالصی ضروری است.

تکنیکهای پاس پرکننده (Fill Pass Techniques):

پاسهای پرکننده برای ساختن مفصل جوش و پر کردن شیار بین لولهها استفاده میشوند. این پاسها پس از پاس داغ اعمال میشوند و تا زمانی که شیار تقریباً پر شود ادامه مییابند.

– تکنیک: معمولاً چندین پاس پرکننده لازم است، با هر پاس کمی روی پاس قبلی قرار میگیرد. به عنوان جوشکار، باید سرعت حرکت و ورودی حرارتی ثابتی را حفظ کنم تا رسوب یکنواخت فلز جوش اطمینان حاصل شود.

– نکات مهم: تمیز کردن مناسب بین هر پاس پرکننده برای حذف هرگونه سرباره یا ناخالصیهایی که میتوانند باعث نقص شوند، حیاتی است. همچنین باید از ورودی حرارتی بیش از حد جلوگیری کرد تا از تحریف یا ضعیف شدن مفصل جوش جلوگیری شود.

تکنیکهای پاس کلاه (Cap Pass Techniques):

پاس کلاه آخرین پاس جوش است که مفصل را میپوشاند و آن را مهر و موم میکند. این پاس ظاهر نهایی را فراهم میکند و تقویت بیشتری به جوش میبخشد.

– تکنیک: پاس کلاه باید صاف و یکنواخت باشد، با ورودی حرارتی کمی بالاتر برای اطمینان از ادغام مناسب با پاسهای زیرین. من به عنوان جوشکار باید از حرکت بافتنی استفاده کنم تا یک دانه جوش عریض و صاف ایجاد شود.

– نکات مهم: پاس کلاه باید عاری از نقصهایی مانند برش زیرین یا قوس بیش از حد باشد. تمیز کردن و بازرسی مناسب بین پاسهای پرکننده و پاس کلاه برای اطمینان از پایان کار با کیفیت بالا ضروری است.

تکنیکهای جوشکاری عمودی و افقی در جوشکاری خط لوله

تکنیکهای جوشکاری عمودی و افقی بخش مهمی از فرآیند جوشکاری خط لوله هستند، زیرا شرایط واقعی جوشکاری میتواند به شدت متفاوت باشد و جوشکار باید بتواند در هر دو جهت با دقت و کارآمدی جوش بزند. این تکنیکها به ویژه برای لولههایی که در زوایای مختلف نصب شدهاند، اهمیت دارند و از این روشها برای اطمینان از جوشهای یکپارچه و بدون نقص در هر شرایطی استفاده میشود.

جوشکاری عمودی (Vertical Welding):

– تکنیک: در جوشکاری عمودی، جوشکار معمولاً از روش پیشروی به بالا یا پایین استفاده میکند. در پیشروی به بالا، جوشکار از پایین شروع کرده و به سمت بالا حرکت میکند، در حالی که در پیشروی به پایین، جوشکار از بالا شروع کرده و به سمت پایین حرکت میکند. انتخاب بین این دو روش بستگی به متد جوشکاری و ضخامت مواد دارد.

– نکات مهم: کنترل دقیق ورودی حرارت و سرعت حرکت برای جلوگیری از نقصهایی مانند دخول سرباره یا عدم ادغام حیاتی است. جوشکاری عمودی نیاز به دستی ثابت و کنترل دقیق دارد تا یک دانه جوش یکنواخت حاصل شود.

جوشکاری افقی (Horizontal Welding):

– تکنیک: در جوشکاری افقی، جوشکار در محور افقی لوله حرکت میکند. معمولاً لوله برای حفظ موقعیت صاف چرخانده میشود، که دسترسی و کنترل را آسانتر میکند.

– نکات مهم: حفظ سرعت حرکت و ورودی حرارتی یکنواخت برای جلوگیری از نقصها ضروری است. جوشکار باید اطمینان حاصل کند که تراز و پشتیبانی مناسبی برای جلوگیری از افتادگی یا عدم تراز دقیق مفصل جوش وجود داشته باشد.

این تکنیکها نقش مهمی در اطمینان از کیفیت و دوام جوشها در خطوط لوله دارند، به خصوص زمانی که لولهها در موقعیتهای مختلف نصب شدهاند. کاربرد صحیح این تکنیکها توسط جوشکاران ماهر میتواند به شدت بر عملکرد و ایمنی کلی خط لوله تأثیر بگذارد.

با کمال میل! در ادامه، نقصهای رایج در جوشکاری خط لوله را با توضیحات دقیقتر و به زبانی دوستانه ترجمه میکنم و به هر بخش توضیحات و آمار بیشتری اضافه میکنم:

نقصهای رایج در جوشکاری خطوط لوله

جوشکاری خطوط لوله باید با دقت انجام شود تا از یکپارچگی ساختاری و طول عمر خط لوله اطمینان حاصل شود. با این حال، چندین نوع نقص میتوانند در طی فرآیند جوشکاری رخ دهند که ممکن است کیفیت و کارایی اتصالات جوشکاری شده را به خطر اندازند. درک این نقصها و علل آنها میتواند به پیشگیری و رفع مؤثر آنها کمک کند.

- تخلخل (Porosity):

تخلخل به وجود حفرهها یا فضاهای خالی کوچک در فلز جوش اشاره دارد. این حفرهها میتوانند جوش را ضعیف کرده و منجر به نشتی یا شکست تحت فشار شوند.

– علل: تخلخل اغلب به دلیل آلودگی منطقه جوشکاری رخ میدهد، از جمله رطوبت، روغن، خاک، یا زنگ بر روی فلز پایه. پوشش نامناسب گاز محافظ یا استفاده از الکترود آلوده نیز میتواند به تخلخل منجر شود.

– پیشگیری: اطمینان حاصل کنید که سطح جوشکاری و مواد تمیز و خشک هستند. از گاز محافظ مناسب استفاده کنید و نرخ جریان گاز را درست نگه دارید. الکترودها و مواد پرکننده را در محیط خشک نگهداری کنید.

- ترکها (Cracks):

ترکها شکستهایی در فلز جوش هستند که میتوانند گسترش یابند و منجر به شکست ساختاری شوند. ترکها میتوانند به اشکال مختلفی مانند طولی، عرضی و ترکهای گودالی ظاهر شوند.

– علل: ترکها میتوانند نتیجه ورودی حرارتی بیش از حد، خنککنندگی سریع، تنشهای باقیمانده بالا، یا تکنیکهای جوشکاری نامناسب باشند. آنها همچنین در مواد با سختی یا شکنندگی بالا بیشتر رخ میدهند.

– پیشگیری: ورودی حرارتی و نرخ خنککنندگی را کنترل کنید. از پیشگرمایش و درمان حرارتی پس از جوش برای تسکین تنشهای باقیمانده استفاده کنید. پارامترها و تکنیکهای جوشکاری مناسب برای موادی که جوشکاری میشوند انتخاب کنید.

- ادغام ناقص (Incomplete Fusion):

ادغام ناقص زمانی رخ میدهد که فلز جوش به درستی با فلز پایه یا پاس جوش قبلی ادغام نشود، که منجر به ایجاد شکاف یا حفره در مفصل جوش میشود.

– علل: ورودی حرارتی ناکافی، زاویه جوشکاری نامناسب، یا تمیزکاری ناکافی منطقه جوش میتواند به ادغام ناقص منجر شود. جوشکاری بیش از حد سریع نیز میتواند این نقص را ایجاد کند.

– پیشگیری: اطمینان حاصل کنید که ورودی حرارتی کافی و تکنیک جوشکاری مناسبی دارید. فلز پایه و پاسهای جوش قبلی را به طور کامل تمیز کنید. سرعت حرکت و زاویه جوشکاری را تنظیم کنید تا ادغام کامل حاصل شود.

- دخول سرباره (Slag Inclusions):

دخول سرباره مواد جامد غیرفلزی است که در فلز جوش گیر کردهاند. این مواد میتوانند جوش را ضعیف کرده و نقاط تمرکز تنش ایجاد کنند.

– علل: دخول سرباره معمولاً به دلیل تمیزکاری نامناسب بین پاسهای جوش یا استفاده از تکنیک جوشکاری نادرست ایجاد میشود. خنککنندگی سریع نیز میتواند سرباره را در جوش گرفتار کند.

– پیشگیری: منطقه جوش را بین پاسها به طور کامل تمیز کنید تا همه سربارهها حذف شوند. از تکنیکهای جوشکاری مناسب استفاده کنید تا سرباره به سطح برسد و به راحتی حذف شود. نرخ خنککنندگی را کنترل کنید تا از گیر کردن سرباره جلوگیری شود.

- زیربرش (Undercutting)

زیربرش یک شیار یا فرورفتگی است که در پایه جوش ایجاد میشود، جایی که فلز پایه ذوب شده اما به اندازه کافی با فلز جوش پر نشده است.

– علل: ورودی حرارتی بیش از حد، زاویه نادرست الکترود، یا سرعت حرکت بالا میتواند باعث زیربرش شود. تکنیک نامناسب و کمبود مواد پرکننده نیز میتوانند به این مشکل کمک کنند.

– پیشگیری: ورودی حرارت و سرعت حرکت را تنظیم کنید تا از ذوب بیش از حد فلز پایه جلوگیری شود. از زاویه و تکنیک مناسب الکترود برای تضمین رسوب کافی فلز پرکننده استفاده کنید. هرگونه مناطق زیربرش را فوراً بازرسی و رفع کنید.

- انحراف و تحریف (Misalignment and Distortion)

انحراف و تحریف زمانی رخ میدهند که لولههای جوشکاری شده به درستی تراز نشدهاند یا فرآیند جوشکاری باعث تاب برداشتن یا خم شدن لولهها شود.

-علل: تنظیم نامناسب، ورودی حرارت نامتوازن، و تنشهای باقیمانده میتوانند منجر به انحراف و تحریف شوند. نگهداری و پشتیبانی ناکافی در حین جوشکاری نیز میتواند این مشکلات را ایجاد کند.

-پیشگیری: قبل از جوشکاری، اطمینان حاصل کنید که تراز و تنظیم مناسبی دارید. از کلمپها و اتصالات برای نگه داشتن لولهها در جای خود استفاده کنید. ورودی حرارت را کنترل کرده و تکنیکهای جوشکاری را به کار ببرید که تنشهای باقیمانده را به حداقل برسانند و تحریف را کاهش دهند.

کلام اخر در رابطه با جوشکاری خطوط لوله

جوشکاری خط لوله یک فرآیند حیاتی است که زیربنای زیرساختهای بسیاری از صنایع حیاتی را تشکیل میدهد. این فرآیند شامل تکنیکها و استانداردهایی است که برای تضمین ایمنی و کیفیت اتصالات در خطوط لوله طراحی شدهاند. با آگاهی از آخرین روندها، سرمایهگذاری در آموزش و فناوریهای نوین، و رعایت استانداردهای سختگیرانه، متخصصان این حوزه میتوانند اطمینان حاصل کنند که سیستمهای خط لوله قابل اعتماد و پایدار باقی میمانند. منابع آموزشی مانند جوشکاری دات کام میتوانند به جوشکاران کمک کنند تا با جدیدترین فناوریها و روشهای استاندارد آشنا شوند و در حرفه خود پیشرفت کنند.

سوالات متداول در مورد جوشکاری خط لوله

۱- روشهای رایج جوشکاری خط لوله کدامند؟

روشهای جوشکاری خط لوله بر اساس نیازهای پروژه و نوع مواد متفاوت است. روشهای رایج عبارتند از:

- جوشکاری دستی: شامل جوشکاری قوس الکتریکی با محافظ متال (SMAW) یا Stick Welding و جوشکاری اکسی استیلن.

- جوشکاری نیمه اتوماتیک: شامل جوشکاری قوس الکتریکی با گاز محافظ (GMAW) یا MIG Welding و جوشکاری قوس الکتریکی با سیم پر شده با فلاکس (FCAW).

- جوشکاری خودکار: مانند جوشکاری قوس الکتریکی زیر پودری (SAW).

- روشهای تخصصی: مانند جوشکاری تنگستن اینرت گاز (GTAW) یا TIG Welding و جوشکاری مداری.

۲- چگونه میتوان نقصهای رایج در جوشکاری خط لوله را پیشگیری کرد؟

پیشگیری از نقصها شامل اقدامات زیر است:

- اطمینان از تمیز بودن مواد و محیط کار.

- استفاده از تکنیکها و پارامترهای جوشکاری مناسب.

- اجرای درمانهای حرارتی پیش و پس از جوش به نیاز.

- انجام بازرسیها و اقدامات کنترل کیفیت به طور دقیق.

- فراهم کردن آموزشها و گواهینامههای لازم برای جوشکاران.

۳- چه تدابیر ایمنی باید در جوشکاری خط لوله دنبال شود؟

تدابیر ایمنی شامل:

- استفاده از تجهیزات حفاظت فردی مناسب مانند کلاههای جوشکاری، دستکشها و لباسهای محافظ.

- مدیریت ایمن تجهیزات و مواد.

- اطمینان از تهویه مناسب و استخراج دود.

- پیادهسازی تدابیر پیشگیری از آتش.

- رعایت استانداردها و مقررات صنعتی.

۴- جوشکاری خط لوله چگونه بازرسی و آزمایش میشود؟

روشهای بازرسی و آزمایش شامل:

- بازرسی بصری برای شناسایی نقصهای سطحی.

- آزمایش رادیوگرافی (RT) برای شناسایی نواقص داخلی.

- آزمایش اولتراسونیک (UT) برای شناسایی نواقص داخلی با استفاده از امواج صوتی.

- آزمایش ذرات مغناطیسی (MPT) برای شناسایی نقصهای سطحی و نزدیک سطح.

- آزمایش نفوذپذیری رنگ (DPT) برای شناسایی نقصهایی که سطح را قطع میکنند.

- آزمایش هیدرواستاتیک برای ارزیابی یکپارچگی جوش و مواد با استفاده از آب تحت فشار.

۵- چالشهای رایج برای جوشکاران خط لوله چیست؟

چالشها شامل:

- شرایط محیطی دشوار مانند آب و هوا و تراز زمین.

- تنوع در ضخامت، ترکیب و نوع مواد.

- دسترسی محدود و فضاهای کاری تنگ.

- ریسکهای ایمنی مانند شوک الکتریکی، قرار گرفتن در معرض دود و خطرات آتشسوزی.

- نیاز به مهارت و آموزش برای حفظ استانداردهای کیفی و ایمنی.