فولاد ضدزنگ یک ماده چند منظوره و محبوب است که در صنایع و کاربردهای مختلف استفاده میشود. این نوع آلیاژ از آهن، کربن و حداقل 10.5٪ محتوای کروم به وزن تشکیل شده است. این ترکیب منحصربهفرد به فولاد ضدزنگ مقاومت استثنایی در برابر خوردگی و استحکام میبخشد، که آن را به انتخابی اولیه در محیطهایی که مقاومت و بهداشت اهمیت دارند، تبدیل کرده است.

مقدمهای به فولاد ضدزنگ

فولاد ضدزنگ به خاطر ویژگیهای برجستهاش که آن را برای مجموعه گستردهای از استفادهها مناسب میسازد، شهرت دارد. مقاومت آن در برابر خوردگی، حرارت و لکهگیری، به همراه نیازهای کمتر در زمینه نگهداری، آن را به مواد انتخابی در صنایع ساختمانی، تولید و فرآوری غذا تبدیل کرده است. به علاوه، فولاد ضدزنگ از نظر ظاهری جذابیت دارد که آن را به انتخاب محبوبی در کاربردهای معماری و محصولات مصرفی تبدیل کرده است.

انواع فولاد ضدزنگ

انواع بیشماری از فولادهای ضدزنگ وجود دارند، هر کدام ویژگیهای منحصربهفردی را ارائه میدهند که به کاربردهای خاصی پاسخ میدهند. در زیر، به بررسی برخی از رایجترین انواع فولاد ضدزنگ میپردازیم:

فولاد ضدزنگ آستنیتی

فولاد ضدزنگ آستنیتی نوعی است که به عنوان پرکاربردترین نوع شناخته میشود، به دلیل قابلیت فرمپذیری عالی و مقاومت در برابر خوردگی. این نوع شامل میزان زیادی نیکل و کروم است و مغناطیسی نیست. گریدهای معمول شامل 304 و 316 فولاد ضدزنگ هستند که به طور گسترده در فرآوری غذا، تجهیزات شیمیایی و کاربردهای معماری استفاده میشوند.

فولاد ضدزنگ فریتیتی

فولاد ضدزنگ فریتیتی دارای میزان بالاتری از کروم و میزان پایینتری از نیکل نسبت به فولاد آستنیتی دارد. این نوع دارای مقاومت خوبی در برابر خوردگی و مقاومت در برابر مقیاسزدگی در دماهای بالا است. این نوع فولاد ضدزنگ رایجاً در سیستمهای خروجی اتومبیل و تبادل حرارتی یافت میشود.

فولاد ضدزنگ مارتنزیتی

فولاد ضدزنگ مارتنزیتی به دلیل مقاومت و سختی بالای خود شناخته میشود. این نوع دارای محتوای کربن بالاتری است که امکان انجام عملیات حرارتی برای دستیابی به ویژگیهای مکانیکی موردنظر را فراهم میکند. این نوع اغلب در ساخت قاشقها، وسایل جراحی و پرههای توربین مورد استفاده قرار میگیرد.

فولاد ضدزنگ دوپلکس

فولاد ضدزنگ دوپلکس ویژگیهای فولاد ضدزنگ آستنیتی و فریتیتی را ترکیب میکند و مقاومت و مقاومت در برابر خوردگی برتری ارائه میدهد. این نوع معمولاً در فرآیندهای شیمیایی، محیطهای دریایی و کاربردهای نفت و گاز مورد استفاده قرار میگیرد.

فولاد ضدزنگ با فرآیند تصفیه رسوب

فولاد ضدزنگ با فرآیند تصفیه رسوب میتواند از طریق عملیات حرارتی تقویت شود که باعث بهبود ویژگیهای مکانیکی میشود. این نوع در قطعات فضایی، قطعات ماشین با مقاومت بالا و راکتورهای هستهای کاربرد دارد.

تکنیکهای جوشکاری فولاد ضدزنگ

جوشکاری فولاد ضدزنگ نیازمند درنظرگرفتن دقیق ویژگیهای منحصربهفرد آن است تا اتصالات قوی و دوامدار ایجاد شود. در زیر، برخی از تکنیکهای رایج جوشکاری مورد استفاده برای فولاد ضدزنگ آورده شده است:

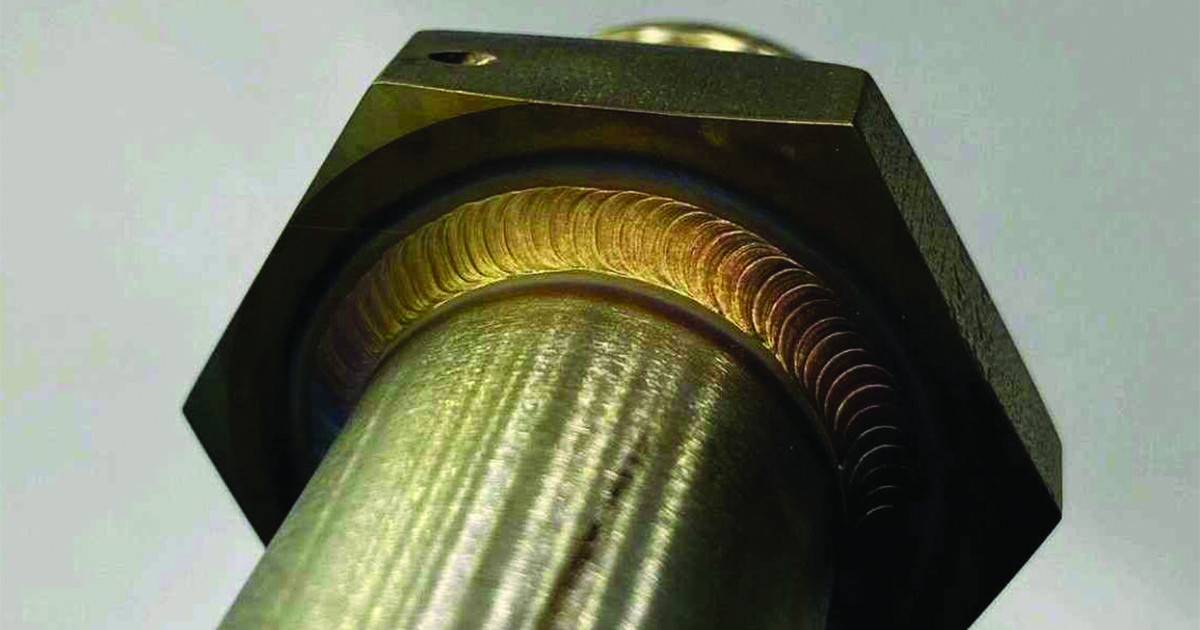

جوشکاری گاز تنگستن غیرفعال (TIG)

جوشکاری TIG به دلیل توانایی تولید جوشهای دقیق و تمیز، به طور گسترده در فولاد ضدزنگ استفاده میشود. این روش از یک الکترود تنگستن غیرقابل مصرف، گاز محافظ غیرفعال و فیلر متال (اگر نیاز باشد) برای ایجاد جوشهای قوی و ظاهری جذاب استفاده میکند.

جوشکاری گاز فلزی تنگستن (MIG)

جوشکاری MIG، همچنین به عنوان جوشکاری قوس فلزی گازی (GMAW) شناخته میشود، روشی سریع و کارآمد برای اتصال فولاد ضدزنگ است. این روش از یک الکترود قابل مصرف و یک گاز محافظ برای حفاظت از جوش در برابر آلودگی استفاده میکند.

جوشکاری قوس محافظهشده فلزی (SMAW)

جوشکاری SMAW، به طور معمول به عنوان جوشکاری استیک شناخته میشود، برای بخشهای ضخیم فولاد ضدزنگ و کاربردهای فضای باز مناسب است. این روش از یک الکترود پوشش داده شده استفاده میکند که مواد فلوکس را در طول جوشکاری فلز ذوبی محافظت میکند.

جوشکاری قوس فلزی با پر کردن فلوکس (FCAW)

FCAW شبیه به جوشکاری MIG است اما از الکترود لولهای با پر کردن فلوکس استفاده میکند. این روش نرخ رسوب بالاتر و کارآیی افزایش یافته را ارائه میدهد که آن را برای قطعات ضخیم فولاد ضدزنگ مناسب میکند.

انواع جوشکاری فولاد ضدزنگ

جوشکاری فولاد ضدزنگ وابسته به ترکیب شیمیایی و میکروساختار آن است. برخی از انواع فولاد ضدزنگ به راحتی جوش میزنند در حالی که برخی دیگر دشواری بیشتری دارند. بیایید به بررسی جوش پذیری درجات مختلف فولاد ضدزنگ بپردازیم:

جوشپذیری عالی

فولاد ضدزنگ آستنیتی، به ویژه گریدهای سری 300 مانند 304 و 316، جوشپذیری عالی دارند. آنها جوشهای محکم و لجنتی تشکیل میدهند بدون نیاز به قبل از گرم کردن.

جوشپذیری خوب

فولاد ضدزنگ فریتیتی نیز به طور کلی جوشپذیری خوبی دارد. با این حال، ضروری است که در هنگام جوشکاری ورود حرارت را کنترل کرد تا از ترک خوردن جلوگیری شود.

جوشپذیری متوسط

فولاد ضدزنگ مارتنزیتی در این دسته قرار دارد. اگرچه میتوان آن را جوش زد، ممکن است نیاز به گرم کردن قبل و پس از جوشکاری باشد تا خطر ترک خوردن کاهش یابد.

جوشپذیری منصفانه

فولاد ضدزنگ دوپلکس جوشپذیری منصفانهای دارد. روشهای جوشکاری باید به دقت برنامهریزی و اجرا شوند تا رسوب فازهای مضر جلوگیری شود.

جوشپذیری چالشبرانگیز

فولاد ضدزنگ با فرآیند تصفیه رسوب به دلیل حساسیت به ورود حرارت چالشهایی در جوشکاری ایجاد میکند. تخصص و کنترل دقیق پارامترهای جوشکاری موردنیاز است.

چالشهای مرتبط با جوشکاری فولاد ضدزنگ

چالشهای مرتبط با جوشکاری فولاد ضدزنگ به دلیل ویژگیهای منحصربهفرد آن به میزان قابل توجهی است. در زیر چالشهای مذکور خلاصه شدهاند:

- هدایت حرارتی بالا: هدایت حرارتی بالای فولاد ضدزنگ منجر به تشتت سریع حرارت در طول جوشکاری میشود که باعث مشکل در دستیابی به جوشهای یکنواخت میشود.

- انبساط حرارتی: ضریب انبساط حرارتی نسبتاً بالای فولاد ضدزنگ میتواند در صورت مدیریت نادرست، به انحراف و انحنای قطعات جوشداده شده منجر شود.

- حساسیت: برخی از گریدهای فولاد ضدزنگ مانند 304 و 316 به حساسیت در طول جوشکاری تمایل دارند که میتواند منجر به تشکیل کربیدهای کروم در مرزهای دانهای و کاهش مقاومت در برابر خوردگی شود.

- خوردگی بیندانهای: اگر به درستی جوش زده یا حرارتدرمانی نشود، فولاد ضدزنگ ممکن است از خوردگی بیندانهای رنج ببرد که موجب ضعیف شدن اتصال جوشی میشود.

- ترک خوردگی داغ: فولاد ضدزنگ به ترک خوردگی داغ حساس است، به خصوص در دمای جامدسازی و خنکشدگی جوش به دلیل ترکیب شیمیایی و میکروساختار خود.

- حساسیت به آلودگی: فولاد ضدزنگ حساس به آلودگیهای نفت، گریس و سایر ذرات آلودهکننده است که میتواند منجر به عیبهای جوش و کاهش مقاومت در برابر خوردگی شود.

- شکست خردایشی هیدروژن: برخی از فرآیندهای جوشکاری میتوانند هیدروژن را به جوش وارد کنند که منجر به شکست خردایشی هیدروژن و کاهش ویژگیهای مکانیکی اتصال میشود.

- پشتپر کردن: در جوشکاری برخی از گریدهای فولاد ضدزنگ، پشتپر کردن با گاز بیفعال ضروری است تا اکسیداسیون در پشت سطح جوش جلوگیری شود.

- تمیزکردن پس از جوشکاری:جوشهای فولاد ضدزنگ نیاز به تمیزکردن دقیق پس از جوشکاری دارند تا حرارت-لکه و اکسیدها که میتوانند بر ظاهر و مقاومت در برابر خوردگی جوش تأثیر بگذارند، از بین برود.

- انتخاب مواد فیلر: انتخاب صحیح ماده فیلر برای جوشکاری فولاد ضدزنگ امری حیاتی است؛ استفاده از نوع نادرست میتواند منجر به عیبهای جوش و کاهش ویژگیهای مکانیکی شود.

- گرمکردن قبل از جوشکاری و حرارتدرمانی پس از جوشکاری: برخی از گریدهای فولاد ضدزنگ نیاز به گرمکردن قبل از جوشکاری و حرارتدرمانی پس از جوشکاری دارند تا تنشها را آزاد کرده و از ترک خوردگی جلوگیری شود.

سیمهای فیلر برتر برای انواع مختلف فولاد ضدزنگ

انتخاب متناسب سیم فیلر برای تضمین سلامت و استحکام اتصال جوشی امری حیاتی است. بیایید بهترین سیمهای فیلر برای انواع مختلف فولاد ضدزنگ را بررسی کنیم:

سیمهای فیلر برای فولاد ضدزنگ آستنیتی (مانند 304، 316)

- ER308L: مناسب برای جوشکاری فولاد ضدزنگ 304 و 304L.

- ER316L: ایدهآل برای جوشکاری فولاد ضدزنگ 316 و 316L.

- ER309L: برای اتصال فلزات نامتشابه، مانند اتصال فولاد ضدزنگ به فولاد کربنی استفاده میشود.

سیمهای فیلر برای فولاد ضدزنگ فریتیتی

- ER430: متداولترین سیم فیلر برای فولاد ضدزنگ فریتیتی.

سیمهای فیلر برای فولاد ضدزنگ مارتنزیتی

- ER410: برای جوشکاری فولاد ضدزنگ مارتنزیتی مانند نوع 410 استفاده میشود.

سیمهای فیلر برای فولاد ضدزنگ دوپلکس

- ER2209: مناسب برای جوشکاری فولاد ضدزنگ دوپلکس استفاده میشود.

سیمهای فیلر برای فولاد ضدزنگ تصاعدخوردگی

- ER630 (17-4PH): برای جوشکاری فولاد ضدزنگ تصاعدخوردگی طراحی شده است.

پرسشهای متداول

آیا فولاد ضدزنگ میتواند زنگ زند؟

بله، هرچند که فولاد ضدزنگ به مقاومت بالایی در برابر خوردگی دارد، اما کاملاً از خوردگی مصون نیست. تعرض طولانی به محیطها یا مواد شیمیایی تندمحیط میتواند به خوردگی محلی، که به طور عام به عنوان زنگ خوانده میشود، منجر شود.

آیا فولاد ضدزنگ برای تماس با غذا ایمن است؟

بله، فولاد ضدزنگ مادهای ایمن و بهداشتی برای پردازش و نگهداری غذاست. این فولاد مواد مضری را به غذا منتقل نمیکند و آسان تمیز میشود، که این انتخاب مورد علاقه در صنعت غذا میشود.

آیا همه انواع فولاد ضدزنگ قابل جوشکاری هستند؟

هر چند بیشتر انواع فولاد ضدزنگ قابل جوشکاری هستند، اما برخی به دلیل ترکیب و ویژگیهای خاص خود نیاز به ملاحظات و تکنیکهای خاصی دارند.

چگونه میتوان تغییر رنگ جوش بر روی فولاد ضدزنگ را جلوگیری کرد؟

برای جلوگیری از تغییر رنگ جوش بر روی فولاد ضدزنگ، از تکنیکهای جوشکاری مناسب استفاده کنید، مانند استفاده از توانایی حرارتی کم، اطمینان از مواد تمیز و بدون آلودگی، و استفاده از گازهای محافظ مناسب.

چه تفاوتی بین فولاد ضدزنگ 304 و 316 وجود دارد؟

هر دو فولاد ضدزنگ 304 و 316 درجههای آستنیتی با مقاومت بالا در برابر خوردگی هستند. با این حال، فولاد ضدزنگ 316 دارای مولیبدن اضافی است که باعث مقاومت بیشتر آن در برابر خوردگی و خوردگی کلریدی میشود.

آیا میتوان از فولاد ضدزنگ در محیطهای دریایی استفاده کرد؟

بله، فولاد ضدزنگ، به ویژه درجههایی مانند 316، به دلیل مقاومت استثناییاش در برابر آب دریا و اسپری نمک، به طور گسترده در محیطهای دریایی استفاده میشود.

نتیجهگیری

فولاد ضدزنگ مادهای قابل توجه با محدوده گستردهای از کاربردها، از ساخت و ساز و تولید تا پردازش غذا و معماری است. درک انواع مختلف فولاد ضدزنگ، قابلیت جوشکاری آنها و سیمهای فیلر مناسب برای جوشکاری برای دستیابی به اتصالات قوی و دوامآور ضروری است. با انتخاب تکنیکهای جوشکاری و سیمهای فیلر مناسب، حرفهایان میتوانند از توانایی کامل فولاد ضدزنگ بهرهبرداری کنند و مطمئن شوند که به کمک آن به صنایع مختلف ادامه خواهد داد.